Die vier genormten Hauptprüfmethoden, um die Beziehung zwischen Härte und Größe oder Tiefe des Abdrucks auszudrücken sind: Brinell, Vickers, Knoop und Rockwell. Jede dieser Prüfmethoden hat verschiedene Prüfbedingungen, die durch verschiedene Kombinationen aus Prüflast und Eindringkörpergeometrie definiert werden. Weitere Details erfahren Sie durch Auswahl einer der unten genannten Prüfmethoden.

Die Vickers Härteprüfmaschine benutzt eine Methode die circa 1924 entwickelt wurde von Smith und Sandland von Vickers Ltd als Alternative zur Brinell Methode für das Messen der Härte von Werkstoff en. Da die hierfür erforderlichen Berechnungen unabhängig von der Größe des Eindringkörpers sind, und dieser für Materialien jeder Härte verwendet werden kann, ist das Vickers-Verfahren oft einfacher durchzuführen als andere Härteprüfungen.

Ablauf Vickers Härteprüfmaschine

Wie bei allen gängigen Härtemessungen besteht das grundlegende Prinzip dabei, in der Beobachtung der Fähigkeit des jeweiligen Werkstoff s, plastischer Verformung durch eine Standardquellen zu widerstehen. Die Vickers Härteprüfmaschine kann für jedes Metall verwendet werden und bietet einen der größten Testbereiche aller Härteprüfungen. Die Härte wird in der Einheit Vickershärte (HV) oder Diamantpyramidenhärte (DPH) von der Vickers Härteprüfmaschine angegeben.

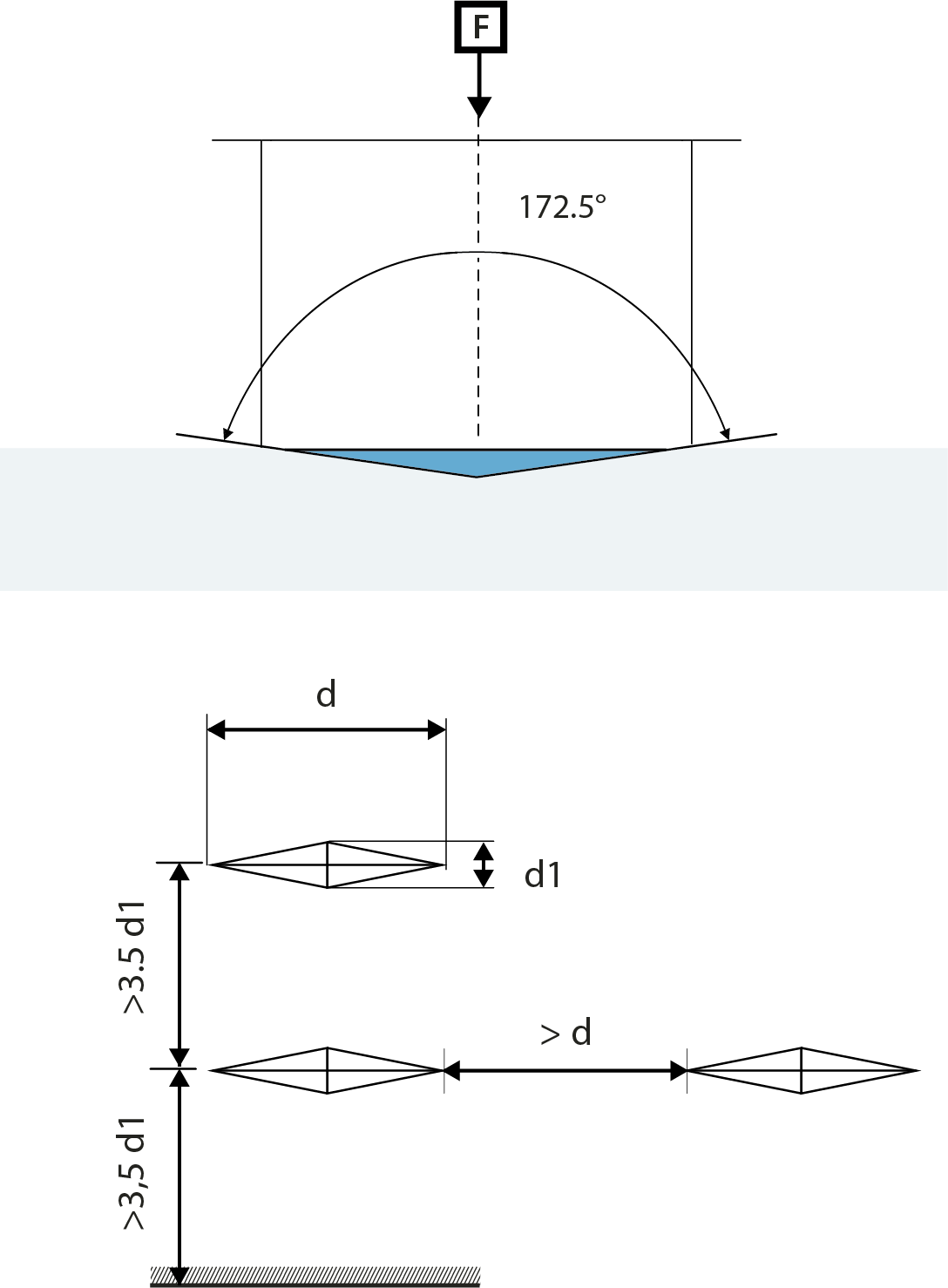

Die Form des Eindringkörpers muss so ausgelegt sein, daß geometrisch ähnliche Eindrücke jeder Größe erstellt werden können. Die Eindrücke müssen klar definierte Messpunkte aufweisen, und der Eindringkörper selbst muss einen hohen Verformungswiderstand aufweisen. Ein Diamant in Form einer Pyramide mit quadratischer Grundfläche erfüllt diese Voraussetzungen.

Typische werte Vickers Härteprüfmaschine

Die Vickers Härteprüfmaschine gibt die Härte an als xxx HV yy angegeben, z. B. 440 HV 30,

oder xxx HV yy/zz, wenn die Belastung nicht zwischen 10 und 15 s andauert, z. B. 440 HV 30/20, wobei:

440 der Härtewert, HV das Verfahren (Vickers) und 30 die angewendete Prüfl ast in kgf ist. Der Wert 20 gibt die Belastungsdauer an, wenn diese nicht zwischen 10 und 15 s liegt.

Härteprüfung mit der Vickers Härteprüfmaschine

Die Vickershärte ist in der Regel unabhängig von der Prüfl ast: Solange die Last mindestens 200 g beträgt, ist sie bei 500g die gleiche wie bei 50 kgf. Der Härtewert ist keine eigentliche Eigenschaft des Werkstoff s. Es handelt sich vielmehr um einen empirischen Wert, der in Verbindung mit den verwendeten Versuchsmethoden und der Härteskala zu betrachten ist. Bei der Durchführung einer Vickers-Härteprüfung muss der Abstand zwischen den Eindrücken mehr als das 3-fache des Eindruckdurchmessers betragen, um Wechselwirkungen zwischen den kaltverfestigten Bereichen zu vermeiden.

Die Rockwell Härteprüfmaschine benutzt eine Methode die circa 1919 entwickelt wurde von dem Metallurgen Stanley P. Rockwell in Syracuse, New York zur schnellen Ermittlung der Wirkung der Wärmebehandlung von Stahllagerbuchsen entwickelt. Die 1900 in Schweden erfundene Brinell-Härteprüfung war langsam, eignete sich nicht für durchgehärteten Stahl und hinterließ zu große Eindrücke, um als zerstörungsfrei zu gelten. Rockwell tat sich mit einem Werkzeugmacher zusammen, um seine Erfi ndung zu vermarkten und standardisierte Rockwell Härteprüfmaschinen zu entwickeln.

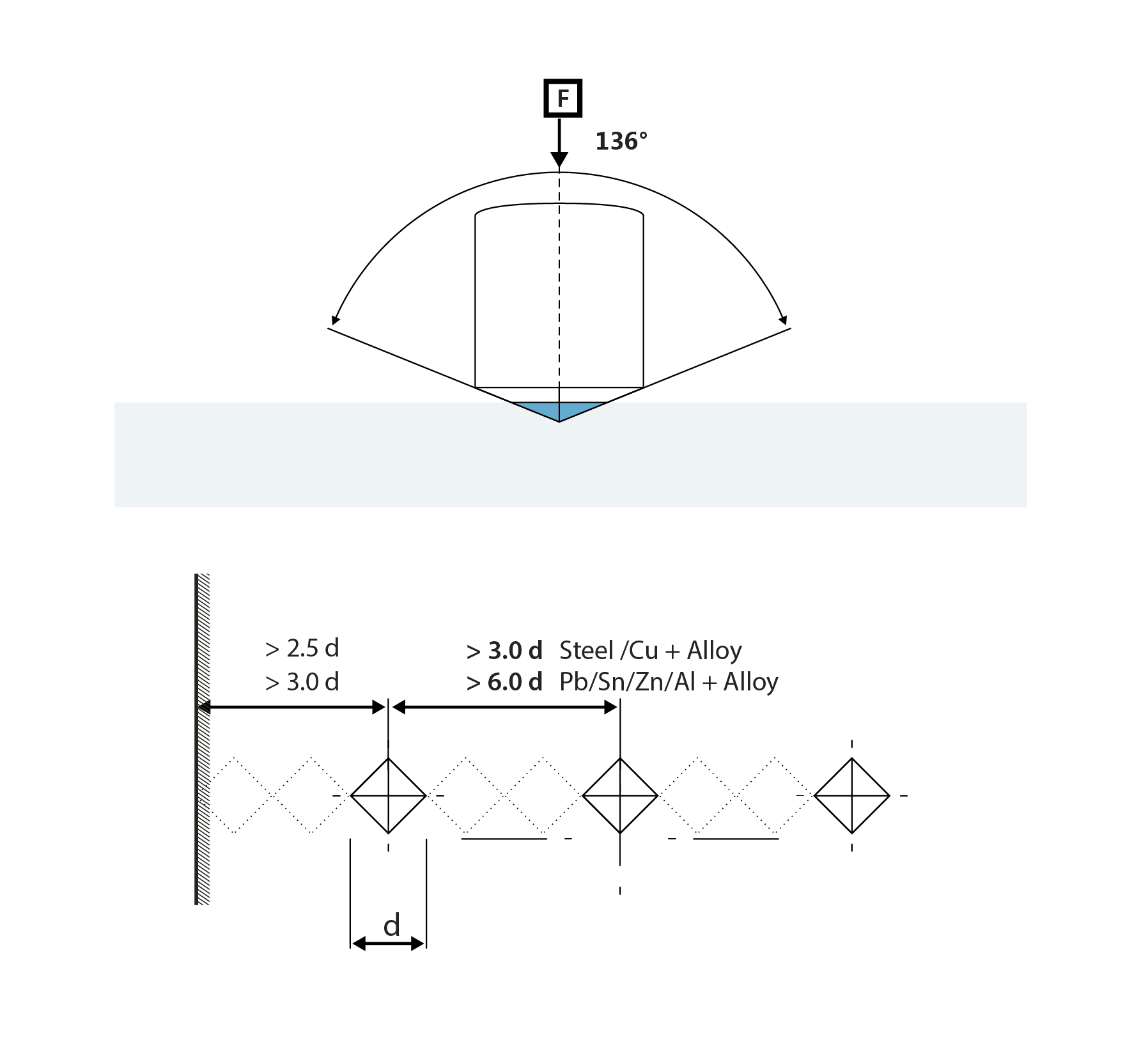

Mit der Rockwell Härteprüfmaschine wird die permanente Eindringtiefe infolge einer Kraft/Prüfl ast auf einem Eindringkörper gemessen. Härtewerte werden meist nach den Skalen A, B, C, R, L, M, E und K angegeben. Je höher der Wert, desto härter der Werkstoff. Die Prüfverfahren der Rockwell Härteprüfmaschine (nach ASTM E-18 und EN ISO 6508) sind die am weitesten verbreiteten Prüfverfahren für die Bestimmung der Materialhärte und eignen sich für nahezu alle Metalle und eingeschränkt auch für Kunststoffe. Mit der Rockwell Härteprüfmaschine wird die permanente Eindringtiefe infolge einer Kraft/Prüfl ast auf einem Eindringkörper gemessen. Der Rockwell-Test lässt sich generell leichter und schneller durchführen als andere Verfahren. Der wesentliche Vorteil der Rockwell-Härtemessung neben der Schnelligkeit besteht darin, dass die Rockwell Härteprüfmaschine direkt die Härtewerte angezeigt.

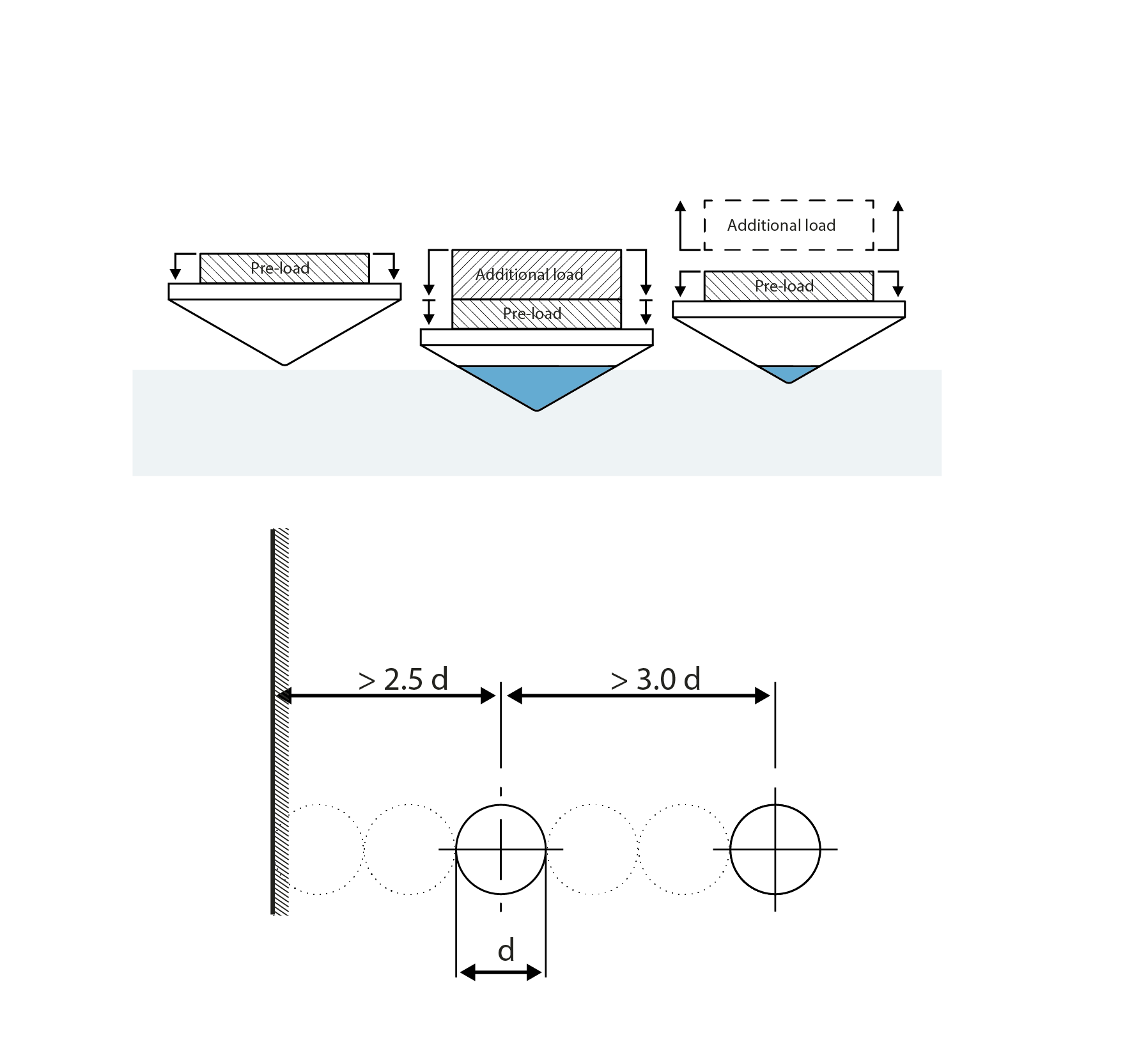

Die Bestimmung der Rockwell-Härte erfolgt durch die Anwendung einer Prüfvorkraft und einer Prüfzusatzkraft, die zusammen die gewünschte Prüfgesamtkraft ergeben. Mit der Prüfvorkraft wird die Bezugsebene Null hergestellt. Die Prüfzusatzkraft wirkt für eine vorgegebene Zeitdauer (Haltezeit), um das Kriechverhalten des Materials zu berücksichtigen. Anschließend wird die Prüfzusatzkraft zurückgenommen, die Prüfvorkraft aber weiterhin gehalten. Die nun verbleibende Eindringtiefe wird unter Verwendung einer Rechenformel als Rockwellhärtewert berechnet.

Anders als bei anderen Messmethoden sind also keine umständlichen Berechnungen erforderlich. Zudem ermöglicht der relativ einfache und preisgünstige Aufbau eine Installation unter verschiedenen Bedingungen.

Die Rockwell Härteprüfmaschine kommt normalerweise im Engineering-Bereich, in der Metallurgie und in industriellen Umgebungen zum Einsatz. Die Methode erfreut sich aufgrund ihrer schnellen und zuverlässigen Durchführung, der Robustheit, Aufl ösung und des geringen Eindrucks großer Beliebthe. Die Prüfmethoden HRB und HRC werden am häufi gsten angewandt.

Sehr harter Stahl (z. B. hochwertige Messerklinge): HRC 55 – 62, Meißel usw.:

HRC 40 – 45. Eine Reihe von weiteren Prüfmethoden, einschließlich der umfassenden Skala A, kommen in besonderen Anwendungsfällen zum Einsatz.

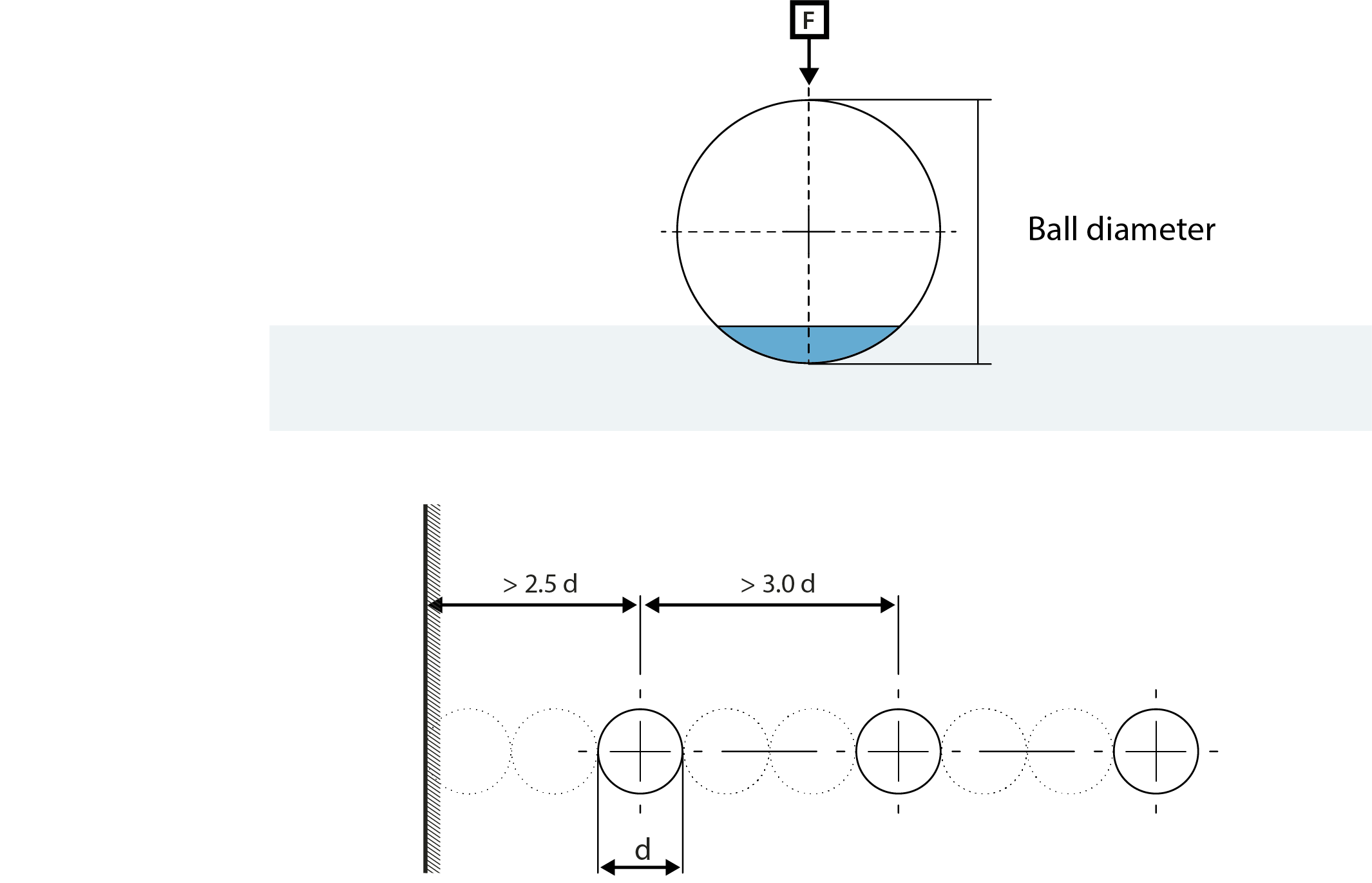

Die Brinell Härteprüfmaschine benutzt ist die älteste, heute noch regelmäßig angewendete Methode. Sie wurde im Jahr 1900 von Dr. Johan August Brinell in Schweden erfunden und wird häufi g für Guss- und Schmiedeteile genutzt, deren Korngefüge

zu grob für präzise Rockwell- oder Vickers-Prüfungen ist.

Durch simples Anpassen von Kugelgröße und Prüfl ast lässt sich mit die Brinell Härteprüfmaschine fast jedes Metall prüfen. Solange das Verhältnis von Kugeldurchmesser zu Prüfl ast konstant bleibt, liefert die Brinell Härteprüfmaschine aussagekräftige und untereinander

vergleichbare Ergebnisse.

Die Ergebnisse von Brinell Härteprüfmaschinen werden in der Branche sehr häufi g bei Wareneingangskontrollen sowie zur allgemeinen Qualitätssicherung genutzt. Sie können mit metallischen Eigenschaften wie Verformung, Zugfestigkeit oder Verschleißfestigkeit korrelieren.

Die Brinell-Prüfung ist eine Eindringprüfung zur Bestimmung der Härte, die aus zwei Schritten besteht:

Zunächst wird der Eindringkörper senkrecht zur Oberfl äche mit dem Prüfkörper in Kontakt gebracht und die angegebene Prüflast aufgebracht. Nach Ablauf der angegebenen Haltezeit wird die Prüfl ast zurückgenommen.

Im zweiten Schritt wird der Durchmesser des Eindrucks in mindestens zwei senkrecht zueinander stehenden Richtungen gemessen. Die Brinell-Härte wird mit die Brinell Härteprüfmaschine entweder anhand einer speziellen mathematischen Formel aus dem Mittelwert der

ermittelten Durchmesser berechnet oder, häufi ger, aus einer auf dieser Formel beruhenden Tabelle entnommen.

Im Gegensatz zur Vickerspyramide ist der Knoop-Eindringkörper eine rhombische Diamantpyramide.

Die Knoop-Härte wird normalerweise nicht zur Bestimmung der Grundwerkstoffhärte verwendet, außer bei 500 gf, die als Grundlage für die nach ISO & ASTM existierenden Umwertetabellen dient.

Die Knoop Härteprüfmaschine sollte möglichst nicht fur Prüfungen bei Prüfkräften über 1000 gf durchgeführt werden, obwohl besondere Umstände dies erfordern können.

Unterschieds Vickers und Knoop Härteprüfmaschine

Aufgrund des großen Unterschieds zwischen der langen und der kurzen Knoop-Diagonale ist die Knoop-Prüfung im Vergleich zur Vickers-Prüfung oft besser geeignet, um Härteunterschiede über sehr kleine Distanzen zu bestimmen. Vickers- und Knoop-Prüfungen bei Kräften ≤ 25 gf sind anfällig für Ungenauigkeiten, da es schwierig ist, extrem kleine Abdrücke (< 20 µm) lichtmikroskopisch mit hoher Präzision und Reproduzierbarkeit zu messen.

Bei dieser Prüfung ist eine exakte Probenpräparation sehr wichtig, da auch kleine Fehler und Verunreinigungen die Prüfergebnisse beeinflussen können. Dieser Effekt wird mit abnehmender Prüfkraft immer kritischer.