INNOVATEST entwickelt und fertigt überwiegend Kraftmesszellen-basierte Härteprüfmaschinen mit geschlossenem Regelkreis. Um die Vorteile der Systeme mit geschlossenem Regelkreis gegenüber Totlastgewichtssystemen zu verstehen, insbesondere bei Härteprüfern, sollte man den Unterschied zwischen beiden Systemen kennen.

Im Bereich der Härteprüfung sind Optiken häufig die Ursache für Nutzungsbeschränkungen. Den Ingenieuren von INNOVATEST ist es gelungen die fortschrittlichsten optischen Bildgebungssysteme für Vickers-, Brinell- oder Universal-Härteprüfgmaschinen zu entwickeln. Für weniger anspruchsvolle Anwendungen bieten wir nach wie vor analoge und elektronische Mikroskope für die Auswertung der Härteeindrücke an.

Unser Kompetenzzentrum befindet sich in den Niederlanden in der Nähe der technischen Universitäten (TU) Aachen und Eindhoven sowie der Zuyd University of Applied Sciences. Neuartige Konstruktionsstrategien, Technologien, sowie ausgereifte Firmware und Videosysteme für Härteprüfmaschinen sind das Ergebnis der Forschungen dieser Hochschulen.

Die Entwicklung von Härteprüfmaschinen erfolgt in enger Kooperation mit mehreren Fachbereichen. Ein Team spezialisierter Ingenieure aus den Bereichen Mechanik, Elektronik, Optik und Softwareentwicklung arbeitet ständig an der Entwicklung neuer Produkte, mit denen sich die Arbeitsabläufe bei Härteprüfungen weiter vereinfachen lassen, um die Anforderungen der Anwender nicht nur zu erfüllen sondern auch zu übertreffen.

Das INNOVATECH F&E-Team konstruiert und entwickelt eigene Hardware und Firmwareanwendungen. Die gesamte Technologie der NEXUS- und NEMESIS-Serien ist das Resultat der Arbeit unserer Spezialisten in unseren F&E-Einrichtungen. Jegliche Elektronik und Hightech-Komponenten werden von spezialisierten und ausgewählten Zulieferern in den Niederlanden und rund um den Globus hergestellt.

INNOVATECH entwickelt innovative Technologie für Härteprüfsysteme. Unser F&E-Team entwickelt auch, in enger Zusammenarbeit mit unseren Kunden, angepasste Lösungen für Sonderprüfungen. Auf Kundenwunsch werden Härteprüfmaschinen präzise für konkrete Anwendungsfälle optimiert.

Fragen zu anwendungsspezifischen Härteprüfmaschinen beantwortet gern unser Vertriebsteam.

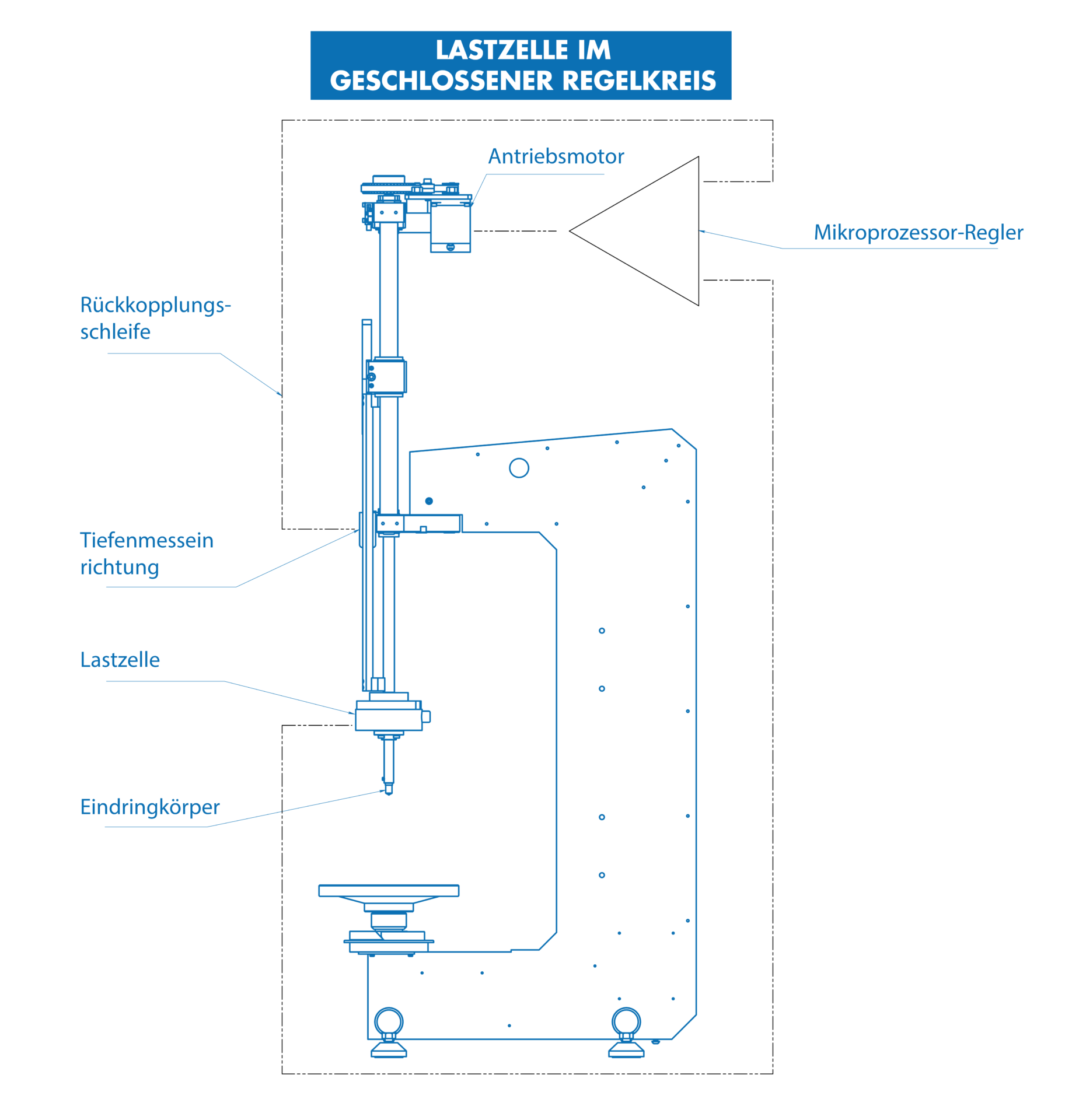

Die Kraftmessung in der Mechanik wurde in den frühen Tagen der Industrialisierung zu einem wichtigen Parameter. Um 1940 wurde die Lastezelle mit Dehnungsmessstreifen erfunden. Eine Lastzelle ist ein Aufnehmer (Sensor), der die Kraft misst und diese Kraft als elektrisches Signal ausgibt. Die meisten Lastzllen verwenden einen Dehnungsmessstreifen, um die Verformung/Kraft des Materials in ein elektrisches Signal umzuwandeln.

In den 1950er Jahren wurden Kraftmesszellen in Zug- und Druckprüfmaschinen eingesetzt. Die Kraftmesszelle wird idealerweise kurz vor oder so nahe wie möglich am Kontaktpunkt mit dem Werkstück montiert. Durch diesen Aufbau ist, dank der Rückkopplung, eine exakte Kraftaufbringung möglich. Dieses System wurde über die Jahre verfeinert und findet seinen Platz in vielen elektronisch geregelten Maschinen, wie z.B. Härteprüfern und Zug-/Druckprüfmaschinen. Durch fortschrittliche Fertigungsprozesse können diese Regelelemente in den verschiedensten Größen produziert werden und bieten somit ein breites Spektrum an Einsatzmöglichkeiten und viele Vorteile gegenüber den konventionellen Totgewichtsystemen.

Wie auf der Seite TOTGEWICHTSYSTEME auf dieser Website beschrieben, erfordern diese Art von Systemen verschiedene Elemente wie Hebel, Drehpunkte und andere reibungsbehaftete Komponenten, um effizient zu funktionieren.

Bei einem Härteprüfgerät ist der Eindringkörper, der einzige Teil des Kraftsystems, der mit dem Prüfling in Kontakt kommt, das wichtigste Element für eine korrekte Härtemessung. Um die Auswirkungen von mechanischen Fehlern, mechanischen Bewegungen oder anderen Störungen, die die Prüfkraft beeinflussen könnten, zu eliminieren, sollte die Kraftmesszelle so nah wie möglich am Eindringkörper installiert werden.

Nur so kommt der eigentliche Vorteil von Kraftaufnehmer basierten, geschlossenen Regelkreissystemen zu ihrer maximalen Genauigkeit. Lastzellen, die an anderen Positionen im mechanischen Kraftantrieb des Härteprüfers platziert werden, können ihre volle Effektivität nicht entfalten.

Die Ingenieure von INNOVATEST haben einzigartige Lastzellen und Kraftaufbringungssysteme entwickelt, die das Herzstück jeder Maschine bilden. Nahezu alle INNOVATEST-Härteprüfer messen die Kraft an der Eindringkörperbefestigung, um die maximalen Vorteile der Closed-Loop-Technologie zu gewährleisten.

Vorteile des geschlossenen Regelkreises:

Hohe Genauigkeit der Prüfkräfte

Kraftrückmeldung stellt sicher, dass die richtige Kraft, präzise aufgebracht wird

Breites Spektrum an Prüfkräften, die nicht von mechanischen Beschränkungen abhängen

Schnellere Prüfabläufe

Reduzierung der mechanischen Teile im Vergleich zu Totgewichtsystemen

Einfaches elektronisches Kalibrierverfahren

Nachteile eines geschlossenen Kreislaufsystems:

Höhere Anschaffungskosten im Vergleich zu Totgewichtsystemen

Benötigt Elektrizität

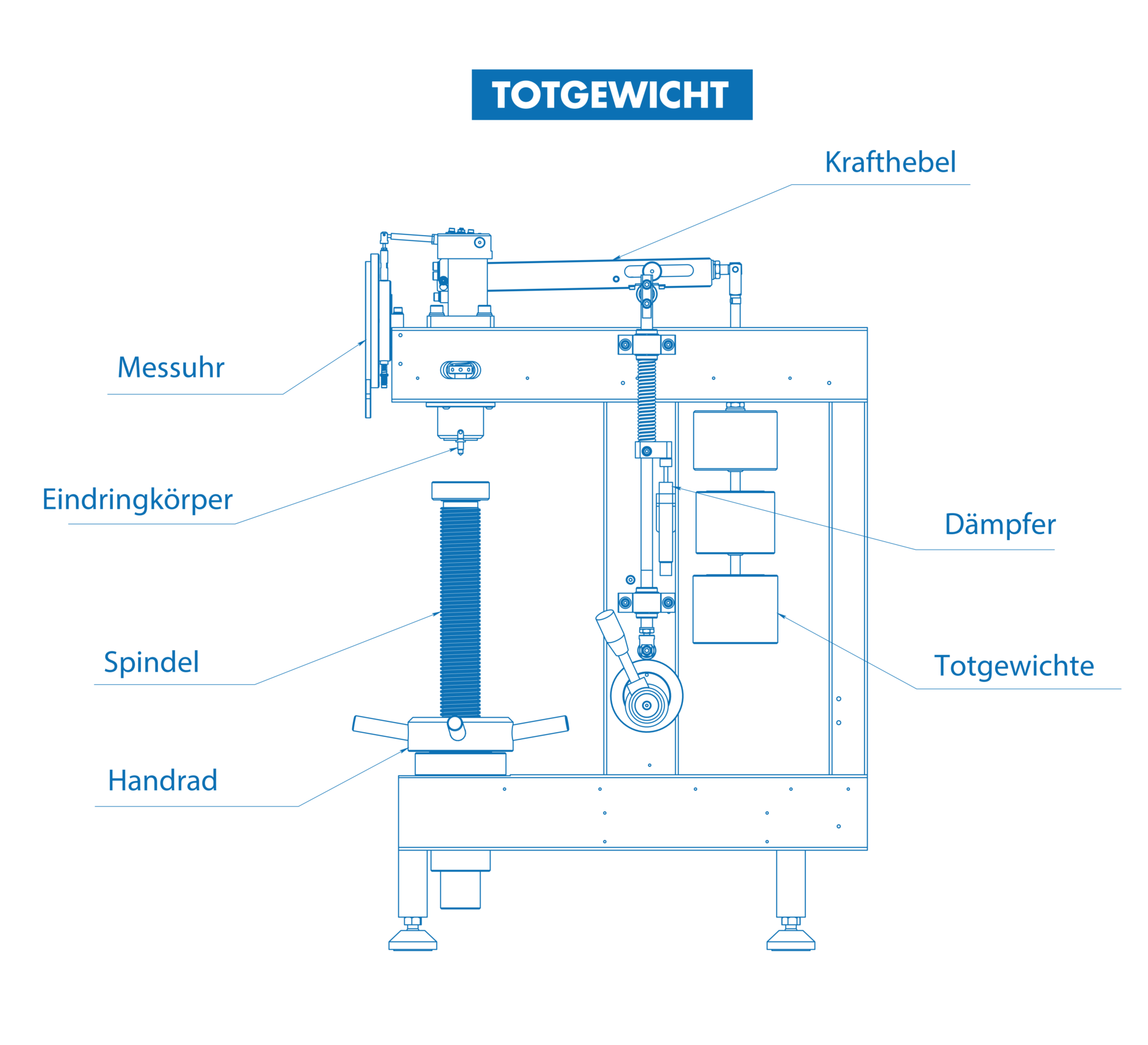

Um 1900, als die Härteprüfung von Metallen als Maßnahme zur Sicherung der Qualität (eine bestimmte Härte von Stahl) eingeführt wurde, haben Härteprüfgeräte die erforderliche Prüfkraft mit Totgewichten aufgebracht.

Der Grund dafür war ziemlich einfach, denn Totgewichte sind relativ günstig und leicht in der benötigten Qualität, die von den üblichen Prüfmethoden verlangt wird, herzustellen. Ein wesentlicher Nachteil der Totgewichtsysteme besteht darin, dass die Kraft über ein Hebelmechanismus, mit vielen beweglichen Teilen, auf das Prüfstück aufgebracht wird. Die präzise Aufbringung der Prüfkraft über die Spitze eines kleinen Diamant- oder Kugeleindringkörpers, z.B. 150 kgf Hauptlast, die für eine Rockwell HRC-Prüfung verwendet wird, ist schwierig zu bewerkstelligen. Die Größe und Masse eines 150 kg Gewichts würde nicht in ein handliches Prüfgerät passen, so dass die Konstrukteure kleinere, abgreifbare Gewichtspakete verwenden mussten, um die gewünschte Kraft, kombiniert zu erreichen.

Das Problem wird noch größer, wenn Prüfkräfte von bis zu 3000 kgf, bei Brinell-Prüfungen oder bis zu 1 gf bei Vickers, aufgebracht werden müssen.

Die Hebelsysteme erfordern Drehzapfen, Führungen, Lager und andere reibungserzeugende Teile, die eine Instabilität der Krafteinleitung verursachen können. Obwohl es möglich ist, diese Fehlerquellen zu kontrollieren, hat jeder Reibungspunkt im System letztendlich eine negative Auswirkung, die mit dem Einsatz des Geräts langsam zunimmt und sich negativ auf die Lebensdauer auswirkt. Auch die Anwendung und der Prüfablauf bei Totgewichtsystemen gestaltet sich schwierig, da das Eigengewicht bewegt werden muss, um die Prüfkraft aufzubringen, ist ein schnelles Anhalten ohne Überbelastung und Schwingungen kaum möglich. Viele ältere Härteprüfer verwenden zur Kontrolle der Anwendung Öldämpfer; diese Dämpfer waren jedoch wieder eine eigene Problemquelle (auslaufendes Öl, Verschleiß der Dichtungen, Temperatureffekte). In späteren Ausführungen wurden die Öldämpfer durch Motoren ersetzt. Dadurch wäre das Dämpferproblem gelöst, aber die Notwendigkeit, Tests schnell durchzuführen, bringt die Motoren an Ihre Grenzen, so dass durch Überschwingung die Präzision der Kraftaufbringung darunter leidet. Auch motorisierte Totgewichtssysteme arbeiten sehr langsam und sind somit nicht wirklich für die Produktion geeignet. Man geht davon aus, dass das Überschwingen bei der Kraftaufbringung konstant bleibt, aber in der Praxis werden wir eines Besseren belehrt.

Vorteile eines Totgewichtssystems:

Leicht herzustellen

Niedrige Herstellungskosten

Analoge Systeme benötigen keine elektrischen Anschlüsse

Nachteile eines Eigengewichtssystems:

Keine Rückmeldung über die tatsächlich aufgebrachte Prüfkraft

Temperatur- und umgebungsempfindlich

Geringere Wiederholpräzision und Reproduzierbarkeit

Komplexes und nicht verschleißfestes mechanisches System

Längerfristige Abnutzung der Mechanik

Relativ hohe Wartungskosten

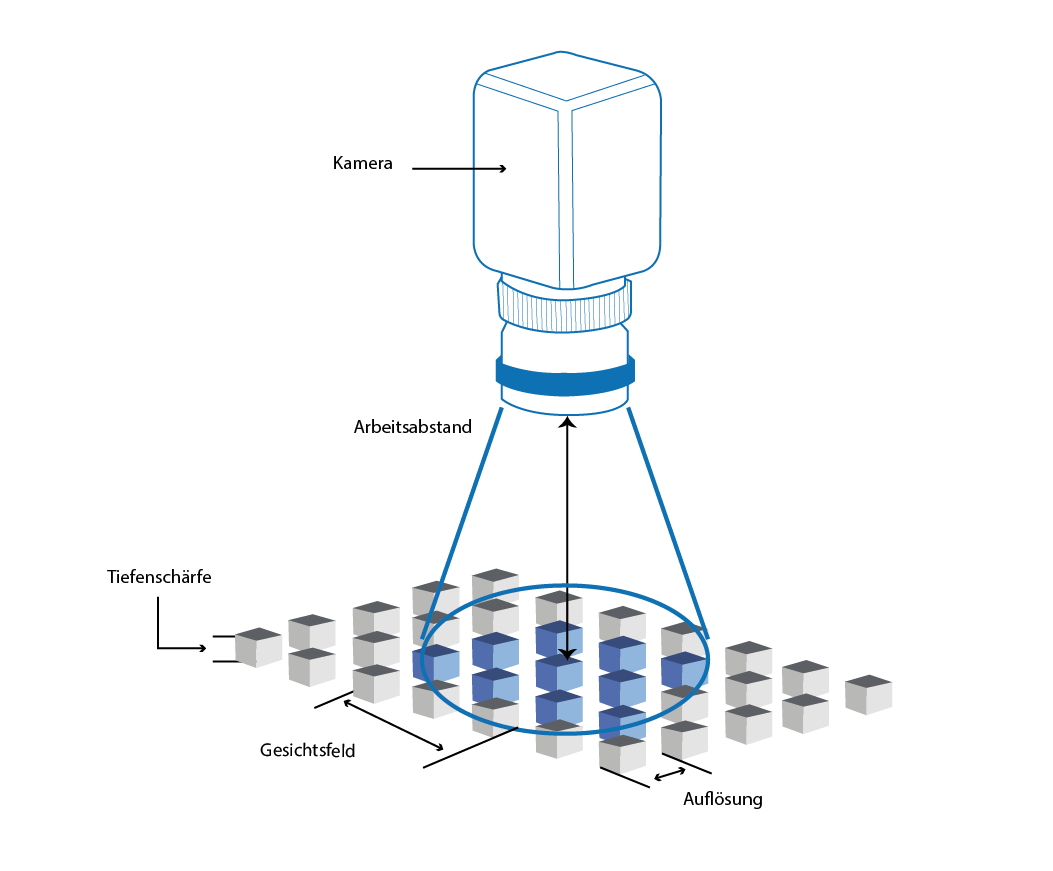

Laut der Automated Imaging Association (AIA) umfasst die industrielle Bildverarbeitung alle industriellen und nicht-industriellen Anwendungen, bei denen eine Kombination aus Hard- und Software die Geräte bei der Ausführung ihrer, auf der Erfassung und Verarbeitung von Bildern basierenden, Funktionen steuert.

Die industrielle Bildverarbeitung hilft, komplexe Härteprüfaufgaben zuverlässig und konsequent zu lösen.

Obwohl die industrielle Bildverarbeitung viele der gleichen Algorithmen und Ansätze wie akademische, staatliche und militärische Anwendungen in der Bildverarbeitung verwendet, sind die Anforderungen komplett unterschiedlich. Die INNOVATEST Bildverarbeitung ist ein integrierter Teil unserer automatisierten Härteprüfmaschinen und kombiniert optische Systeme mit verfeinerten Algorithmen für die Eindruckvermessung, die Übersicht über den Arbeitsbereich und die Werkstückerkennung.

Wir setzen nur Kameras mit hoher Bildfrequenz, Auflösungen bis zu 18 Megapixeln und automatische Einzugs- und Arbeitsbereichszoomsysteme ein. Eine ausgezeichnete Ringlichttechnologie, LED-Panele und ausgeklügelte optische Filterverfahren zur Verfeinerung und letztlich zur bestmöglichen Härtemessung sind ebenso Bestandteile unserer Systeme.

Für einfache Anwendungen

Während die meisten INNOVATEST-Härteprüfmaschinen hochentwickelte, hochauflösende Industriekamerasysteme mit LED-Ringlicht oder LED-Panele verwenden, nutzen unsere einfacheren Modelle wie der FALCON 400 und 450 das bewährte Konzept eines metallurgischen Mikroskops mit einer LED-basierten Köhlerschen Beleuchtung.

Die Köhlersche Beleuchtung ist eine Probenbeleuchtungsart, die für die optische Durchlicht- und Auflichtmikroskopie verwendet wird.

Die Köhlersche Beleuchtung bewirkt eine gleichmäßige Ausleuchtung der Probe und stellt sicher, dass keine Reflektionen der Beleuchtungsquelle (z.B. Halogenleuchtmittel oder LED) im Bild sichtbar sind. Diese Art der Beleuchtung ist die bevorzugte Technik zur Probenbeleuchtung in der modernen wissenschaftlichen Lichtmikroskopie.

Sie erfordert zusätzliche, höherwerte optische Elemente, die in einfacheren Lichtmikroskopen, aus Kostengründen, nicht zum Einsatz kommen.

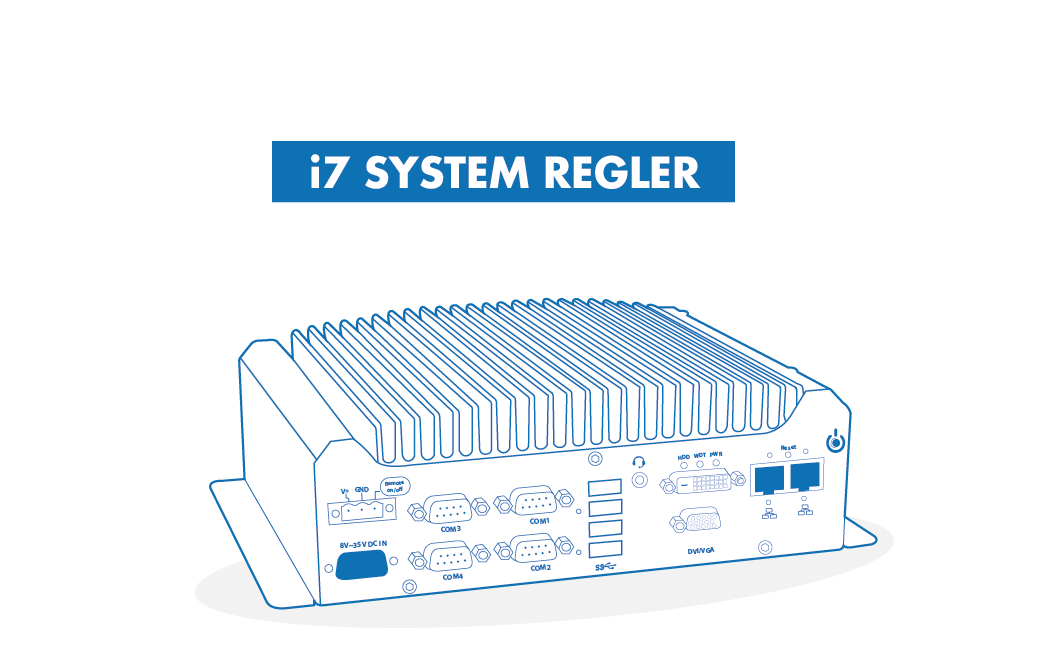

INNOVATEST-Härteprüfmaschinen können mit externen Desktop-Arbeitsplätzen geliefert werden. Jeder Nutzer kann selbst entscheiden, ob er unseren integrierten Industriecomputer oder einen externen Computer verwenden möchte, solange das verwendete Gerät die Mindestanforderungen unseres Härteprüfsystems erfüllt.

INNOVATEST empfiehlt dringend die Verwendung unseres integrierten Industrie-Computers. Hier erfahren Sie die Gründe:

Vorteile eines eingebetteten Industrie-Computers

Der eingebettete Industrie-Computer spielt eine entscheidende Rolle in den Bereichen Pharmazie, Medizin, Lebensmittelindustrie, Dienstleistungsindustrie und Militär, um nur einige Branchen zu nennen. Im Folgenden werden einige Vorteile näher betrachtet, die eingebettete Industrie-Computer gegenüber ihren allgemeinen Desktop- oder Arbeitsplatz-Pendants haben.

Leistungseffizienz – In einem eingebetteten Industrie-Computer gibt es im Allgemeinen eine einzige Funktion für dieses Gerät. Zum Beispiel hat ein eingebetteter Industrie-Computer für eine Verkehrssignalmatrix die Hard- und Software, die nur für die ordnungsgemäße Funktion dieses speziellen Zwecks bestimmt ist; daher gibt es eine Optimierung dessen, was das Produkt leisten kann. Man muss sich selbst die Frage stellen, ob man einen Raketenwerfer von einer Desktop-Arbeitsstation aus bedienen möchte, auf der Word, Excel oder Spiele installiert sind. Nein? Wir bei Innovatest sind der Auffassung, dass Maschinen und andere hochwertige Geräte von einem Controller aus bedient werden sollten, der nur eine Aufgabe hat, nämlich eine ausgezeichnete Maschinenleistung mit hoher Zuverlässigkeit.

Produktzuverlässigkeit – Da ein eingebetteter Industrie-Computer potenziell rauen Bedingungen ausgesetzt und sicher darauf angewiesen ist, dass er seine Aufgabe fehlerfrei erfüllt, fügen die Hersteller häufig bestimmte Features wie SSD-Laufwerke oder Speicher für schnelle, zuverlässige Datenspeicherung und einen Watchdog-Timer hinzu. Sie werden für lüfterlosen Betrieb entworfen, um das Risiko eines Ausfalls durch bewegliche Teile oder Überhitzung auszuschließen. Ein mechanischer Kühlkörper, wie er in allen Innovatest-Maschinen eingesetzt wird, eliminiert jedes Wärmeproblem.

Langlebigkeit – Viele eingebettete Industrie-Computer werden direkt in Fabriken und anderen rauen Umgebungsbedingungen eingesetzt. Die Elektronik ist nicht nur härteren Bedingungen ausgesetzt, sondern auch Situationen rauer Handhabung. Eingebettete Industrie-Computer sind, je nach Verwendung so konstruiert, dass sie ziemlich rauen Umgebungen standhalten. Sie können so konstruiert werden, dass sie Stöße oder Stürze absorbieren, selbst bei der Übertragung durch Fahrzeuge funktionsfähig bleiben und aufgrund ihres Standorts vor Feuchtigkeit und Schmutz geschützt sind, beispielsweise durch eine entsprechende Beschichtung der Hauptplatine.

Längerer Produktlebenszyklus – Für die meisten eingebetteten Industrie-Computer wird die reguläre Lebensdauer eines Gerätes auf etwa sieben bis zehn Jahre geschätzt. Die Hersteller statten ihre Boards mit langlebigen Chipsätzen aus und stellen damit sicher, dass die Einheit eine lange Lebensdauer hat. Dies ist 3x besser als die Lebensdauererwartung einer Desktop-Arbeitsstation.

Anpassbare Funktionen – Im Vergleich zu Standard-Computern, die eine Reihe von Grundfunktionen und Merkmalen haben, die die meisten Büroanforderungen erfüllen, aber nicht in Industriegeräten verwendet werden können, hat ein eingebetteter Industrie-Computer nur zwei Hauptfunktionen. Diese sind Betrieb, Steuerung und Datenerfassung von Industriegeräten durch die spezielle Software. Mit einer dieser Anwendung im Sinn, kann mit der Hardware fast alles bewerkstelligt werden. So kann der OEM-Hersteller, wie Innovatest, das Gerät durch die Installation seiner proprietären Software, wie IMPRESSIONS™, weiter an die Bedürfnisse seiner speziellen Branche oder Arbeitsaufgabe anpassen.

INNOVATEST-Härteprüfgeräte haben eingebettete Industrie-Computer als Standard-Controller an Bord all unserer IMPRESSIONS™ betriebenen Härteprüfgeräte.

Kann die IMPRESSIONS™ Software von Innovatest also auf einer Standard-Arbeitsstation von Hewlett Packard, Dell oder einer anderen A-Klasse-Arbeitsstation laufen? Ja, das kann sie, wir empfehlen sie nur aus den oben genannten Gründen nicht.