INNOVATEST diseña y fabrica principalmente máquinas de ensayo de dureza de circuito cerrado basadas en celdas de carga. Para entender las grandes ventajas de los sistemas de circuito cerrado sobre los sistemas de peso muerto, particularmente en los durómetros, se debe entender la diferencia entre ambos sistemas.

Otro componente clave en la tecnología de ensayo de dureza es el sistema óptico o de visualización. La óptica es a menudo la causa principal de las limitaciones en el campo del ensayo de dureza. Los ingenieros de INNOVATEST han desarrollado los sistemas ópticos de imagen más avanzados para las máquinas Vickers, Brinell o Universales, pero para los mercados menos exigentes ofrecemos microscopios analógicos y electrónicos muy avanzados para hacer frente a estas limitaciones.

Localizado en el sur de los Países Bajos, cerca de las universidades técnicas (TU) de Aquisgrán, Eindhoven y la Universidad de Ciencias Aplicadas Zuyd. Es aquí donde las máquinas de ensayo de dureza encuentran sus raíces con los nuevos diseños, las nuevas tecnologías y el firmware de última generación y los sistemas de medición de indentaciones por video.

Tres o cuatro disciplinas se unen en la mayoría de los instrumentos de ensayo de dureza. Un equipo de especialistas en mecánica, electrónica, óptica y software trabaja continuamente para desarrollar nuevos productos que simplifiquen los procedimientos de ensayo de dureza o mejor aún que se ajusten a los requerimientos del usuario.

El equipo de R&D de INNOVATECH desarrolla y diseña sus propias aplicaciones de hardware y firmware. Toda la tecnología utilizada en las series NEXUS y NEMESIS son productos de los maestros de nuestras instalaciones de R&D, mientras que todas las placas electrónicas y los componentes de alta tecnología se fabrican en los Países Bajos o en todo el mundo, por subcontratistas de primera clase.

Diríjase a nuestro equipo de ventas para obtener más información acerca de nuestros durómetros “listos para cumplir su propósito”.

La medición de la fuerza en las construcciones mecánicas se hizo importante en los primeros días de la industrialización. Alrededor de 1940, se inventó una celda de carga de galga extensométrica. Una celda de carga es un transductor (sensor) que mide la fuerza, e imprime esta fuerza como una señal eléctrica. La mayoría de las celdas de carga utilizan una galga extensométrica para convertir la deformación/fuerza del material en una señal eléctrica.

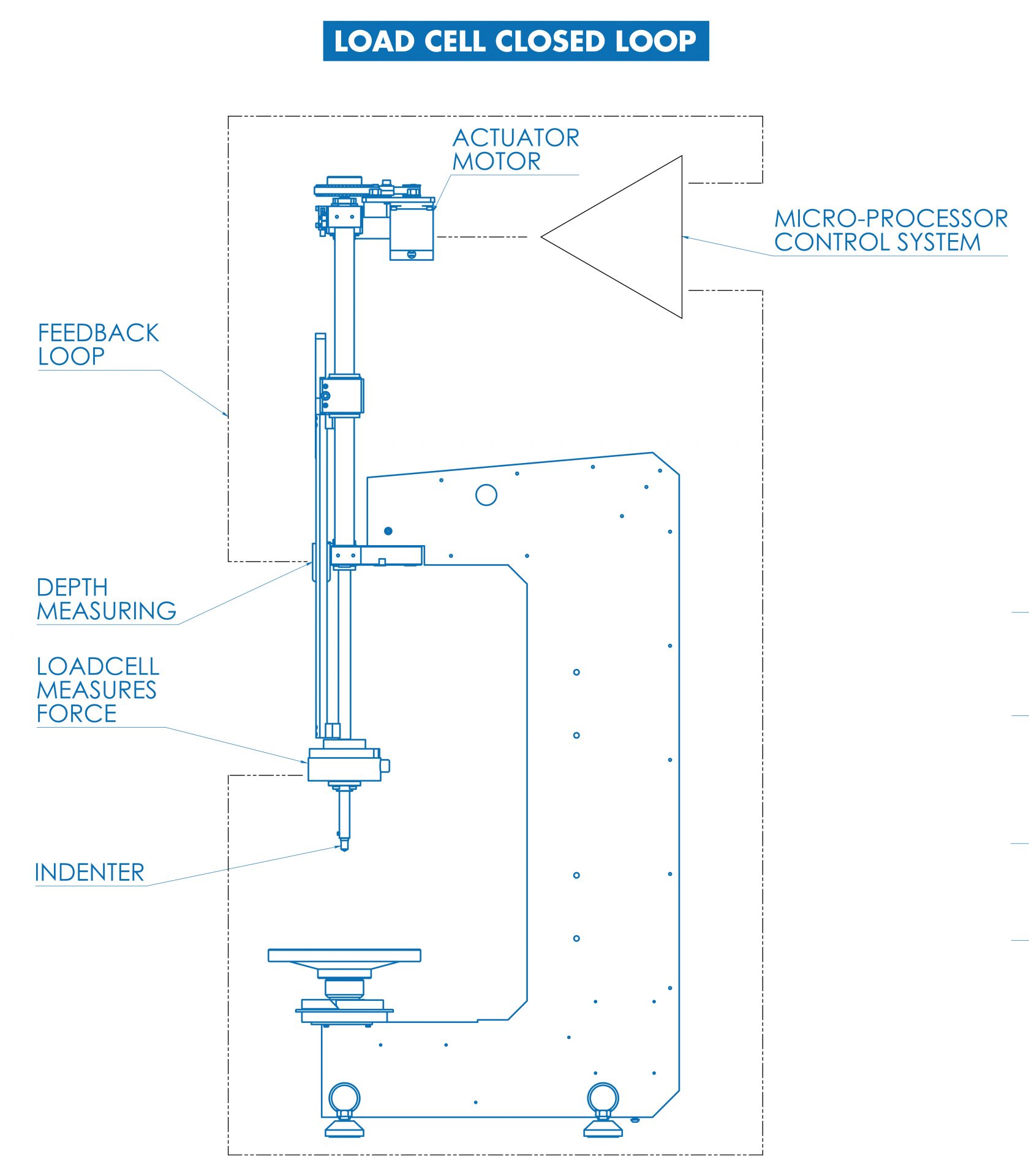

Durante los años 50, las celdas de carga se implementaron en máquinas de ensayos de tracción y compresión. Lo ideal sería que la celda de carga se montara justo antes o lo más cerca posible del punto de contacto con la pieza de trabajo. El sistema electrónico está diseñado para utilizar la señal de retroalimentación para ajustar el mecanismo de aplicación de carga (motor) y así aplicar sólo la fuerza deseada. Los sistemas de circuito cerrado funcionan tan bien que hoy en día todos los instrumentos electrónicos de tracción/compresión utilizan exclusivamente un control de circuito cerrado. Un sistema de circuito cerrado puede medir constantemente la carga de ensayo que esta siendo aplicada, y también los componentes utilizados en un sistema de circuito cerrado se prestan intrínsecamente a un diseño mucho más sencillo que un sistema de peso muerto. Como se mencionó en la página de sistemas de peso muerto de esta página web, los sistemas de peso muerto requieren palancas, pivotes y otros componentes que inducen a la fricción para funcionar de manera eficiente.

En un durómetro, el indentador es la única parte del sistema de carga en contacto con la muestra de ensayo y es el elemento más importante para una correcta medición de la dureza. Para eliminar el efecto de la imperfección mecánica, el movimiento mecánico u otra perturbación que pueda afectar a la carga de ensayo, la celda de carga debe instalarse lo más cerca posible del indentador.

Sólo de esta manera, la ventaja real de los sistemas de circuito cerrado basados en celdas de carga llega a su máxima precisión de fuerza. Las celdas de carga colocadas en otras posiciones en el actuador de fuerza mecánica de los durómetros pierden rápidamente la mayor parte de su ventaja frente a los sistemas tradicionales de peso muerto.

Los ingenieros de INNOVATEST han diseñado celdas de carga y sistemas de aplicación de carga únicos y no comerciales que son el corazón de cada máquina. Casi todos los durómetros de INNOVATEST miden la carga en la posición de montaje del indentador para asegurar los máximos beneficios de la tecnología de circuito cerrado.

Ventajas del sistema de circuito cerrado:

Cargas de ensayo de alta precisión

La retroalimentación de fuerza asegura que se aplique la carga correcta

Amplia gama de cargas de ensayo que no dependen de limitaciones mecánicas

Procedimientos de ensayo más rápidos

Reducción de piezas mecánicas en comparación con los sistemas de peso muerto

Procedimiento simple de calibración electrónica

Desventajas del sistema de circuito cerrado:

Más caro que un sistema de peso muerto

Requiere electricidad

Desde principios de 1900, cuando el uso del ensayo de dureza de los metales llegó como medida para asegurar la calidad (una determinada dureza del acero), los instrumentos de ensayo de dureza han utilizado pesos muertos para aplicar las cargas de ensayo requeridas.

La razón de ello era bastante simple, porque los pesos muertos son relativamente baratos y fáciles de fabricar con el grado de precisión requerido por los métodos de ensayo comúnmente utilizados.

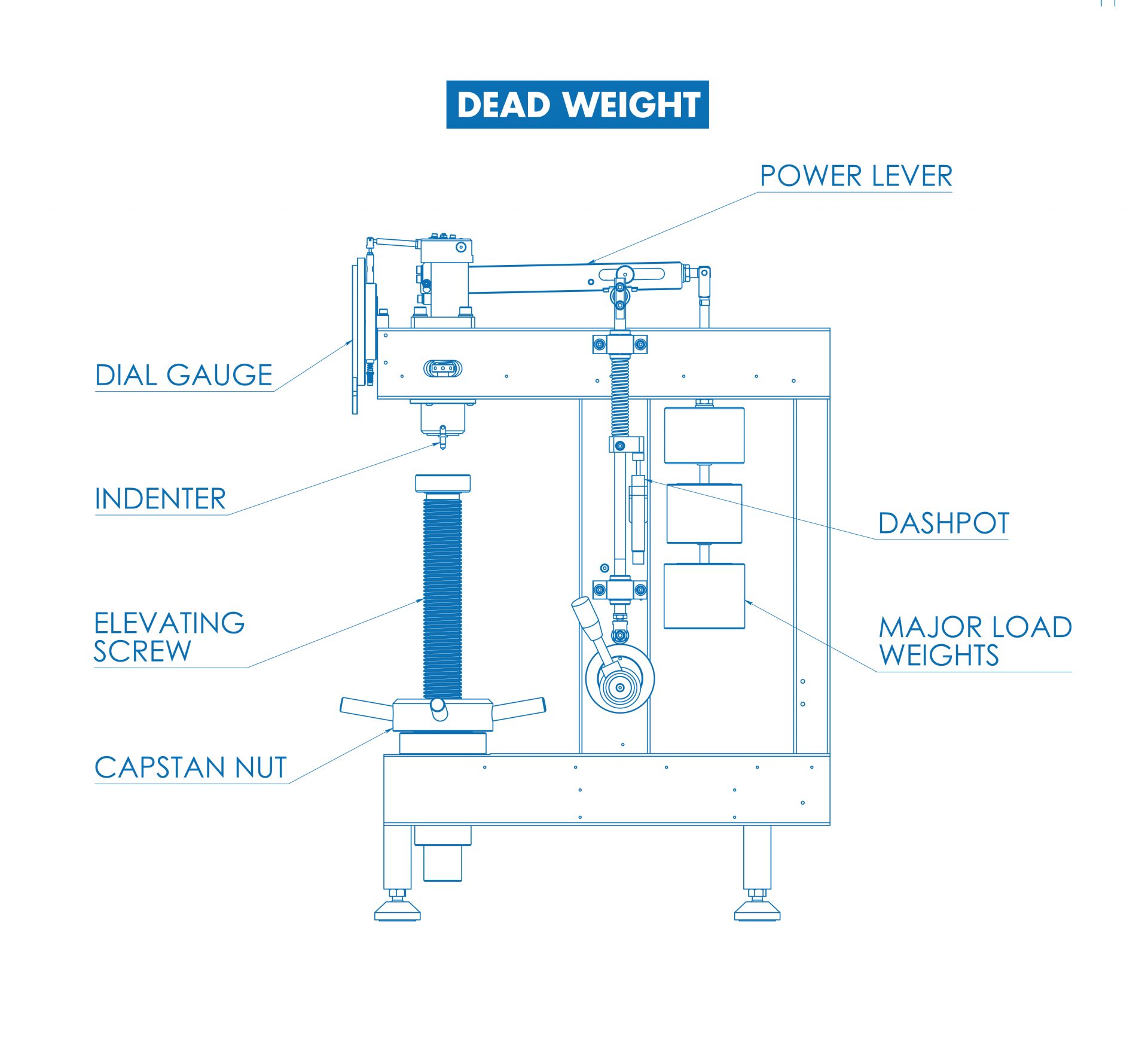

Sin embargo, el problema de los pesos muertos es que la carga debe aplicarse a la pieza de ensayo a través de una estructura de palanca, con un gran número de piezas móviles, hasta llegar a un pequeño indentador. La transferencia de fuerza de los pesos muertos a la punta de un pequeño indentador de diamante o de bola, por ejemplo, 150 kgf de carga principal utilizada para un ensayo HRC de Rockwell, es difícil de realizar. El gran tamaño y masa de un peso de 150 kg no cabría en un instrumento práctico, por lo que requirió que los diseñadores utilizaran pesos más pequeños con palancas para intensificar la fuerza a los niveles deseados.

El problema sólo se agrava si la carga aumenta a 3000kgf para las mediciones de Brinell, pero los sistemas de peso muerto también son un desafío para los diseñadores de durómetros de baja carga que pueden alcanzar por ejemplo hasta 1gf.

Las palancas requieren pivotes, guías, cojinetes y otras partes que producen fricción y que causan inestabilidad en la aplicación de la carga.

Aunque es posible controlar estas fuentes de error, cualquier punto de fricción en el sistema tendrá finalmente un efecto negativo que aumenta lentamente durante la vida útil del instrumento. Tampoco es fácil controlar una aplicación de peso muerto en un sistema de peso muerto. Debido a que el peso muerto debe moverse para aplicar la carga de ensayo, detenerlo rápidamente sin sobrecarga y oscilación en el sistema es problemático. Muchos de los durómetros más antiguos utilizan amortiguadores llenos de aceite para controlar la aplicación; sin embargo, estos amortiguadores son fuente de error por sí mismos (fugas de aceite, desgaste de sellos, efectos de temperatura). En diseños posteriores, los amortiguadores fueron reemplazados por motores.

Aunque esto elimina ciertos problemas de los amortiguadores, la necesidad de realizar ensayos rápidamente hace que la velocidad del motor sea crítica, y como resultado, el exceso de fuerza y la oscilación son problemas frecuentes. Los durómetros de peso muerto motorizados son también máquinas de trabajo lento, siendo realmente no adecuadas para la producción. Se asume que las fuerzas originadas por el peso muerto permanecen constantes en cada ensayo. Pero sigue siendo una suposición porque la realidad muestra muchos problemas.

Debido a que no hay control sobre la carga eventualmente aplicada, se podría hablar de un sistema de aplicación de carga de circuito abierto;

Ventajas de un sistema de peso muerto (circuito abierto):

Fácil de fabricar

Bajo costo de fabricación

Los sistemas análogos no requieren conexión eléctrica

Desventajas de un sistema de peso muerto (circuito abierto):

No hay retroalimentación en la carga de ensayo suministrada realmente

Sensible a temperaturas y al medio ambiente

Bajo rendimiento en la repetibilidad y reproducibilidad del reloj comparador

Sistema de aplicación de carga mecánica compleja y sensible al servicio

El desgaste de los mecanismos a largo plazo

Costo de mantenimiento relativamente alto

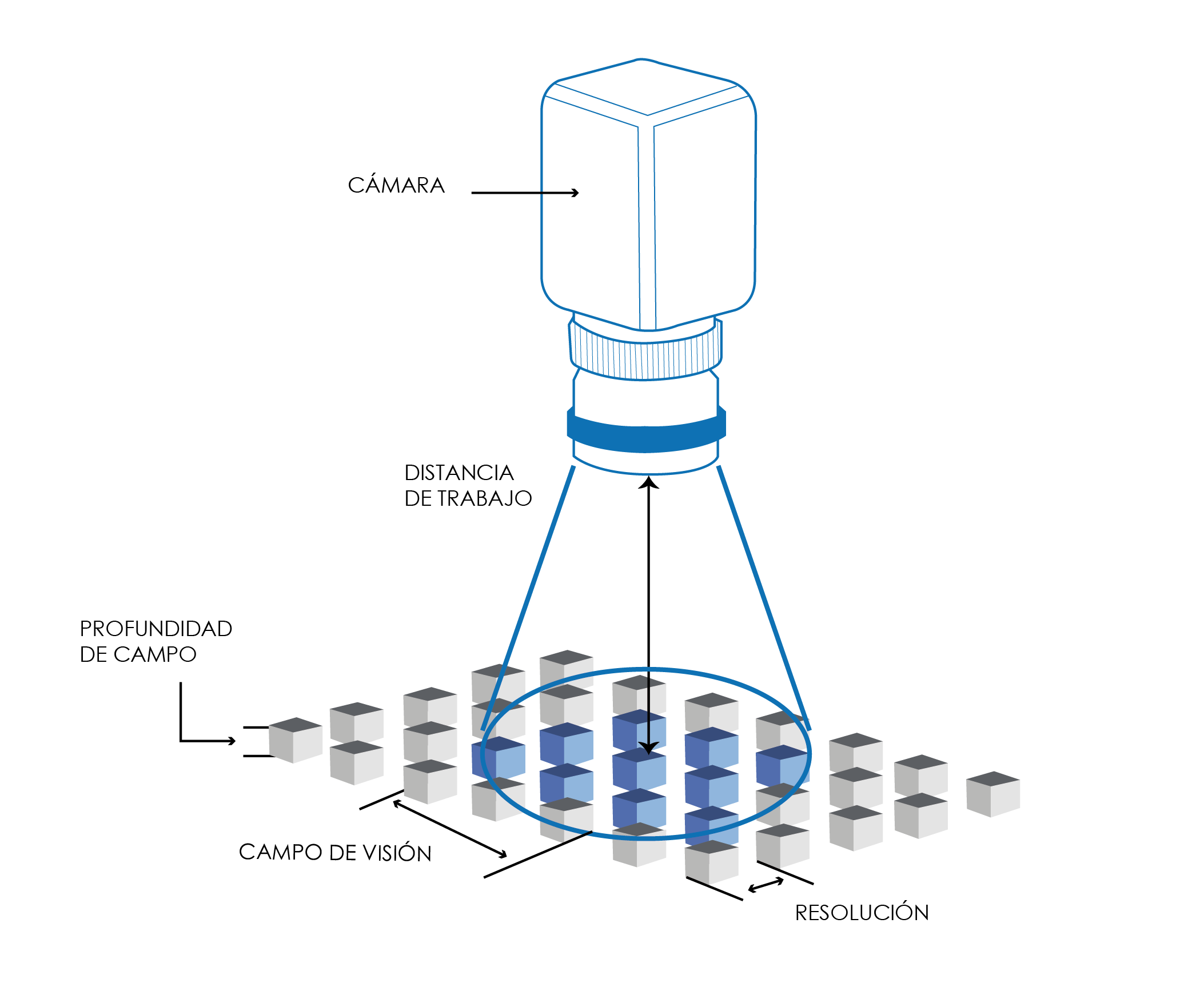

De acuerdo con la Asociación de Imágenes Automatizadas (AIA), la visión artificial abarca todas las aplicaciones industriales y no industriales en las que una combinación de equipo y software proporciona orientación operacional a dispositivos en la ejecución de sus funciones basadas en la captura y el procesamiento de imágenes.

La visión artificial ayuda a resolver tareas complejas de ensayos de dureza de forma fiable y consistente

Aunque la visión computacional industrial utiliza muchos de los mismos algoritmos y enfoques que las aplicaciones de visión computacional académicas/educativas y gubernamentales/militares, las limitaciones son diferentes. La visión artificial INNOVATEST es una parte integrada de nuestra automatización de ensayos de dureza y combina sistemas ópticos con algoritmos refinados para la medición de indentaciones, la vista general de la mesa de trabajo y el reconocimiento de piezas de trabajo.

Implementamos cámaras con alta velocidad de frecuencia de fotograma y de todo tipo de resoluciones hasta 18 Megapíxeles, sistemas automáticos de indentación y de zoom en el espacio de trabajo. Tecnología del anillo de luz ultrabrillante, paneles de LED y sofisticados métodos de filtración óptica para refinar y proporcionar la mejor medición de dureza posible.

Para requerimientos menos exigentes

Mientras que la mayoría de las máquinas de ensayo de dureza INNOVATEST hacen uso de sofisticados sistemas de cámaras industriales de alta resolución, con anillo de luz LED o luces de panel LED, nuestros modelos más básicos como el FALCON 400 y 450 hacen uso del concepto probado del microscopio metalúrgico con iluminación LED basada en Köhler.

La iluminación Köhler es un método de iluminación de especímenes utilizado para la microscopía óptica de luz transmitida y reflejada (trans- y epi-iluminada).

La iluminación Köhler actúa para generar una iluminación uniforme en la muestra y asegura que una imagen de la fuente de iluminación (por ejemplo, en los primeros tiempos una lámpara halógena y hoy en día el filamento de una lámpara LED no es visible en la imagen resultante. La iluminación Köhler es la técnica predominante para la iluminación de la muestra en la microscopía de luz científica moderna.

Esta requiere elementos ópticos adicionales que son más costosos y pueden no estar presentes en los microscopios de luz más básicos.

Los durómetros INNOVATEST pueden ser suministrados con computadoras de escritorio o estaciones de trabajo externas. Lo dejamos a su consideración siempre y cuando la computadora suministrada cumpla los requerimientos mínimos para operar correctamente nuestras máquinas.

INNOVATEST recomienda encarecidamente el uso de nuestro controlador industrial estándar de Windows embebido, déjenos explicarle por qué:

Beneficios de una computadora industrial embebida

La computadora industrial embebida juega un rol crucial en los campos de la industria farmacéutica, médica, alimentaria, de servicios y militar, por nombrar sólo algunos. A continuación, se analizan algunas de las ventajas superiores que tienen las computadoras industriales embebidas sobre sus homólogos de escritorio o estaciones de trabajo;

Eficiencia de rendimiento – En una computadora industrial embebida, generalmente hay una sola función para este dispositivo. Por ejemplo, una computadora industrial embebida para una matriz de señales de tráfico tiene el equipo y el software dedicados exclusivamente al funcionamiento adecuado de ese propósito en particular; por lo tanto, hay una optimización de lo que el producto puede hacer. Es necesario hacerse la pregunta: ¿Desearía usted operar un lanzacohetes desde una estación de trabajo de escritorio que tenga instalado Word, Excel o juegos? ¿No? En Innovatest tenemos la opinión de que las máquinas y/u otros equipos de calidad deben ser operados desde un controlador que tenga una sola tarea, un excelente rendimiento de máquina con una alta fiabilidad.

Fiabilidad del producto – Dado que una computadora industrial embebida está potencialmente expuesta a condiciones difíciles, y sin duda es confiable para cumplir su tarea sin fallas, los fabricantes a menudo añaden ciertas características como el disco SSD, para un almacenamiento de datos rápido y fiable, un temporizador de vigilancia y lo diseñan para que funcione sin ventilador con el fin de eliminar el riesgo de fallas debidas a piezas móviles o al sobrecalentamiento. El disipador de calor mecánico, tal como se aplica en todas las máquinas INNOVATEST, elimina cualquier problema de calor.

Durabilidad – Muchas computadoras industriales embebidas se utilizan directamente en fábricas y otros entornos ambientales difíciles que no sólo los exponen a condiciones más duras, sino que también implican situaciones de manipulación brusca de estos aparatos electrónicos. Las computadoras industriales embebidas, dependiendo de su uso, están construidos para soportar entornos bastante severos. Se pueden fabricar para que absorban choques o caídas estacionarias, siguen siendo funcionales incluso cuando se trasladan en vehículos y gracias a su ubicación, están protegidas de la exposición de humedad y suciedad tal como por el revestimiento conformado de la tarjeta madre.

Ciclo de vida del producto más prolongado – Para la mayoría de las computadoras industriales embebidas, se estima que la vida útil normal de un modelo es de aproximadamente de siete a diez años. Los fabricantes diseñan sus tarjetas con chips de larga duración, asegurando que la unidad esté destinada a durar. Esto es 3 veces mejor que la expectativa de vida útil de una estación de trabajo de escritorio.

Funciones personalizables – En comparación con las computadoras de uso general, que tienen una serie de funciones y características básicas que satisfacen la mayoría de las necesidades de la oficina, pero no tienen uso en el equipo industrial, una computadora industrial embebida tiene sólo 2 funciones principales. Se trata de la operación, el control y la colección de datos del equipo industrial mediante el software especializado para el funcionamiento de dicho equipo. Con cualquiera de estos propósitos en mente, casi cualquier cosa puede hacerse con el hardware, entonces el fabricante OEM, como INNOVATEST, puede personalizar aún más la unidad para adaptar las necesidades de su industria o trabajo en particular, instalando su propio software como IMPRESSIONS™.

El equipo de ensayo de dureza INNOVATEST tiene computadoras industriales embebidas como controladores estándar a bordo de todos nuestros durómetros operados por IMPRESSIONS™.

Entonces, ¿Puede el software IMPRESSIONS™ de INNOVATEST funcionar en una estación de trabajo de escritorio estándar como Hewlett Packard, Dell u otra clase A? Sí, puede, pero no lo recomendamos, por las razones anteriores.