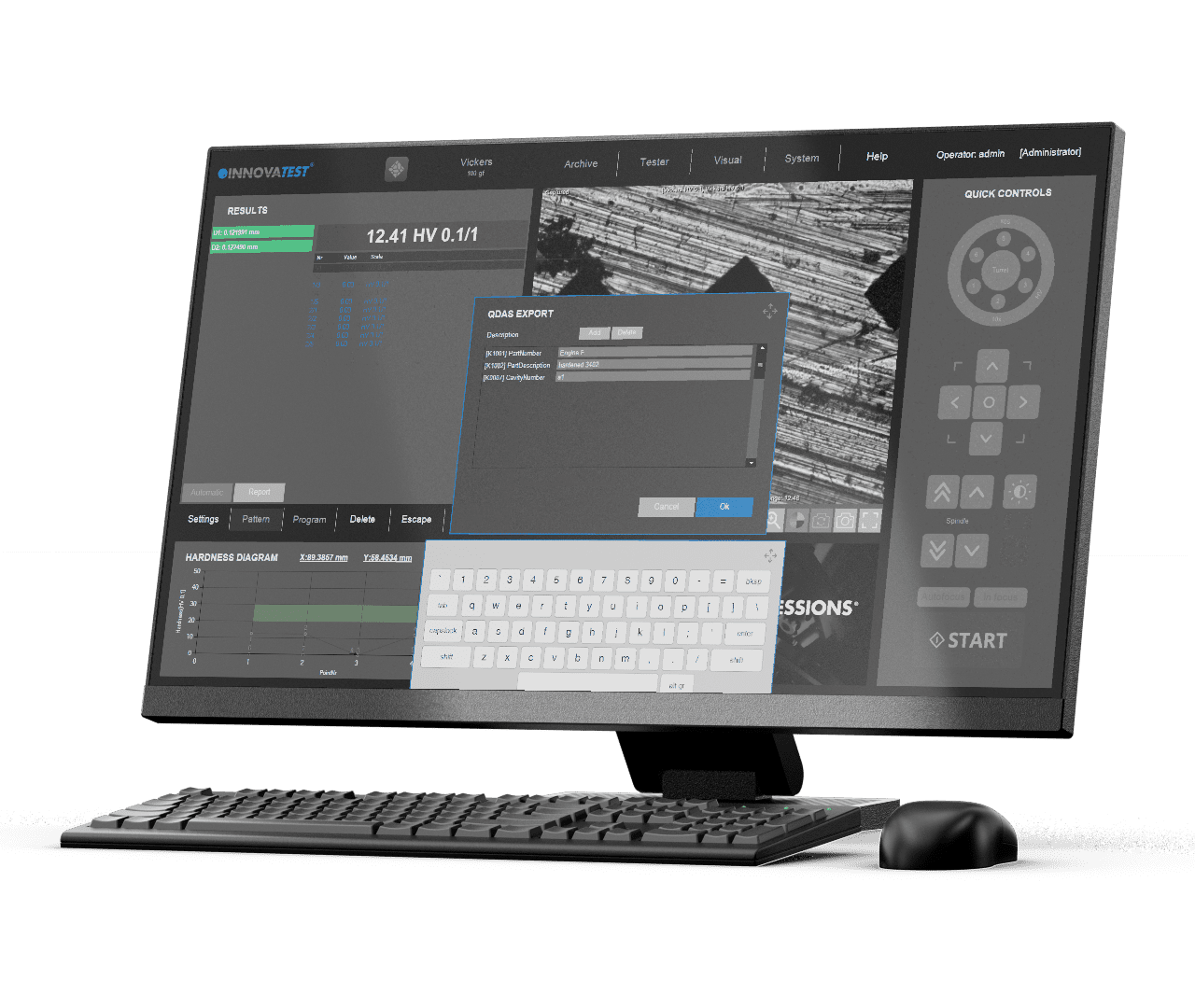

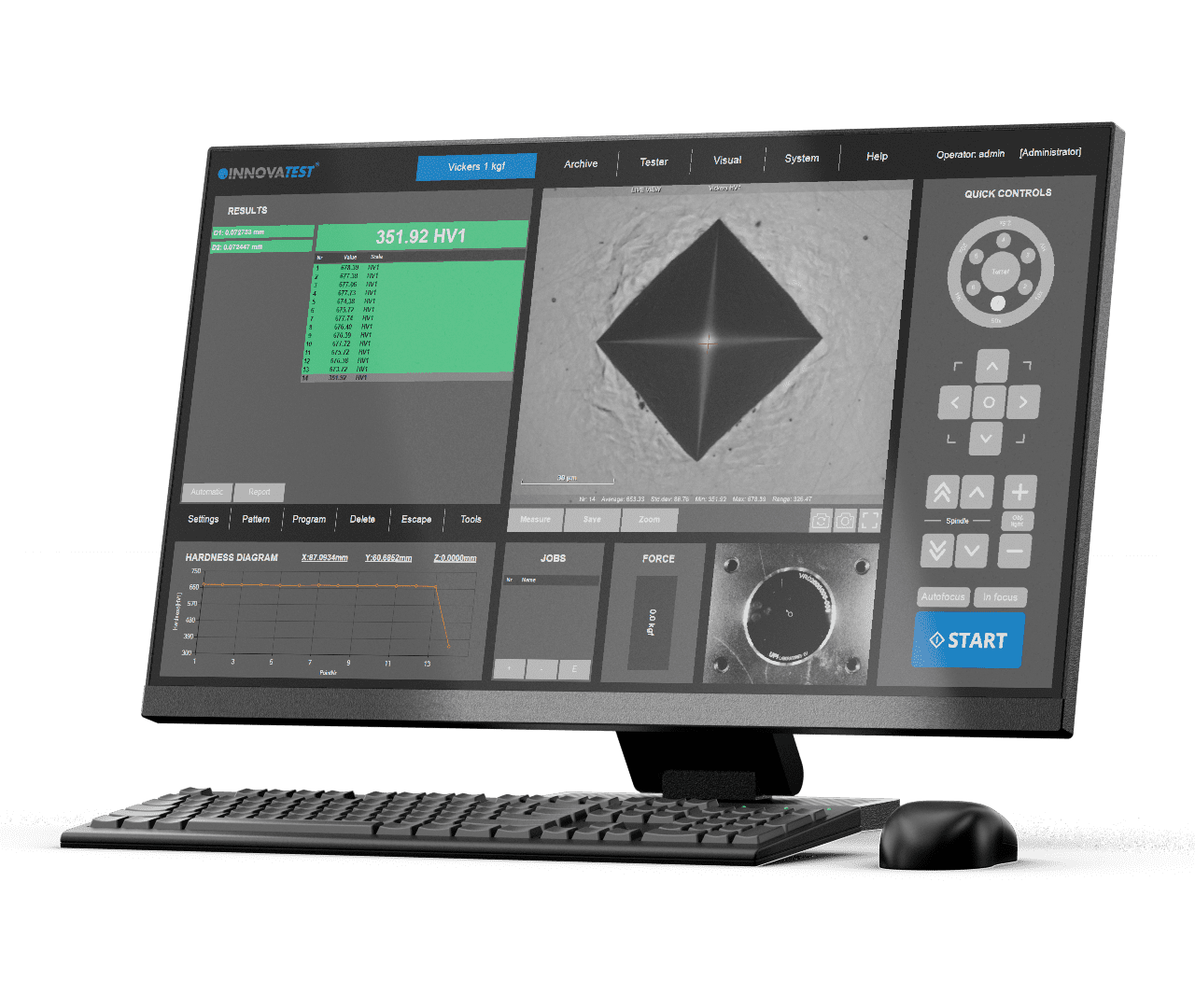

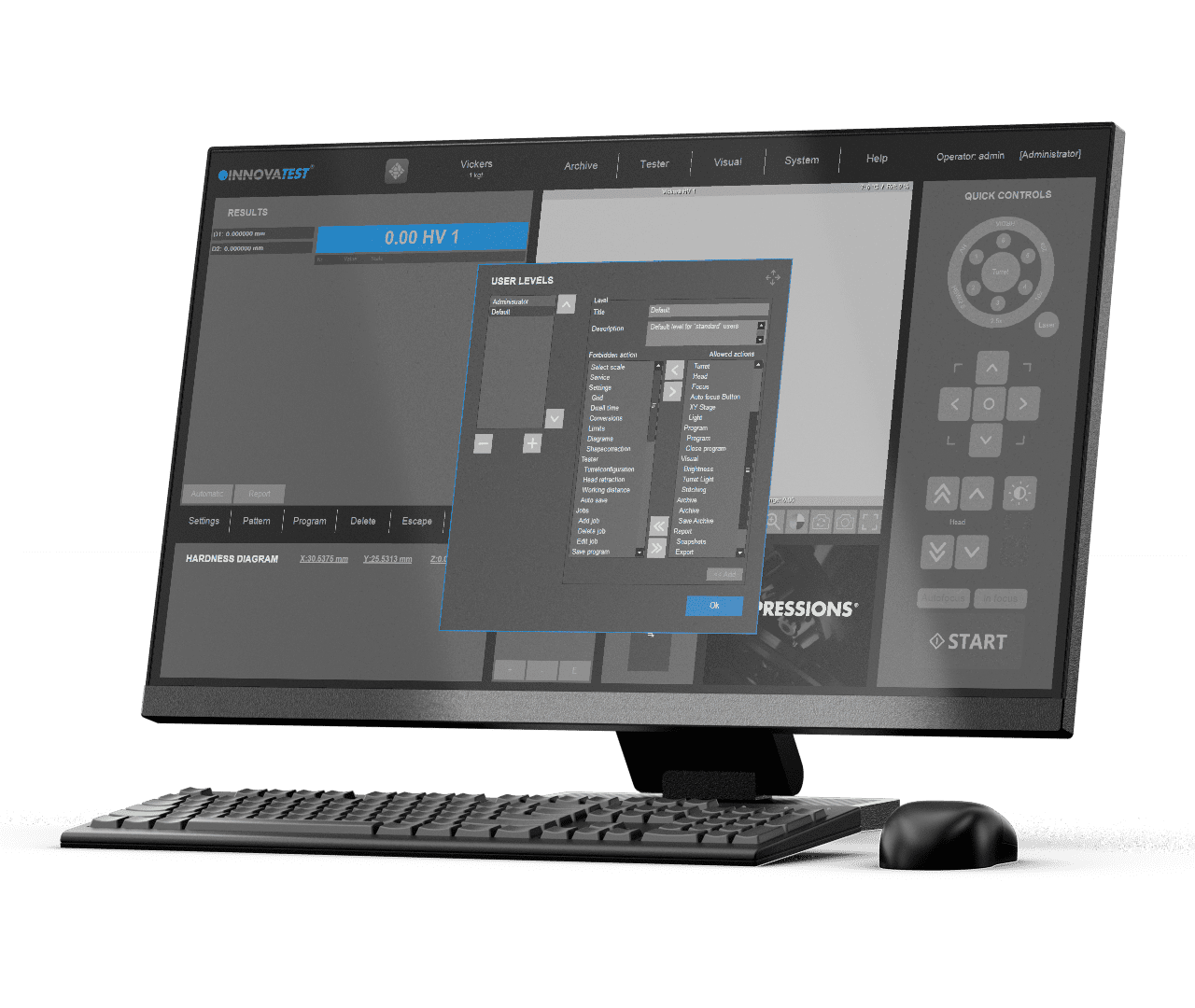

Die grafische Benutzeroberfläche (GUI) enthält branchenspezifische Anwendungen und bietet eine einfach zu erlernende, erweiterte Workflow-Steuerung. Ein einfacher Test kann in ca. 3 Sekunden eingerichtet und durchgeführt werden.... IMPRESSIONS™ Layout und Funktionen werden nicht nur Ihren speziellen Anwendungsanforderungen entsprechen, sondern auch den Bedürfnissen und Präferenzen Ihrer Bediener. Ein Managementsystem auf Benutzerebene maximiert deren Komfort und Effizienz.

Die herkömmlichen Methoden der Bildverarbeitung bei Härteprüfmaschinen sind bei sauberen Bildern mit klaren Eindrückgrenzen recht erfolgreich. In der Praxis haben Werkstücke oder Proben jedoch oft raue Oberflächen, die die Qualität der Bildverarbeitung beeinträchtigen können, was potenziell zu falschen Härtewerten führen könnte.

Ein menschlicher Beobachter kann die Eindrückung in beiden Bildern sowie die genauen Grenzen dieser Eindrückung leicht erkennen. Für einen Computeralgorithmus ist es jedoch deutlich schwieriger, die Eindrückung im rechten Bild zu erkennen, da dieses Bild viele Gradienten aufweist. Künstliche Intelligenz kann diese Schwierigkeit überwinden, indem ein komplexes neuronales Netzwerk trainiert wird, um wie ein menschlicher Beobachter „zu denken“.

Das INNOVATEST Brinell AI-Modell wird in unserer Forschungs- und Entwicklungsabteilung mit leistungsstarken Supercomputern trainiert. In der Trainingsphase werden Millionen von Gewichtsfaktoren im neuronalen Netzwerk optimiert, um zu lernen, wie eine Eindrückung aussehen kann, unter Verwendung eines Gradientenabstiegsverfahrens. Die Gewichtsfaktoren wurden von einem menschlichen Beobachter optimiert und nach Ermittlung der optimalen Gewichtsfaktoren abgeschlossen. Die Nutzung der AI-Funktion an unserem Härteprüfgerät zur Erkennung neuer Eindrückungen wird als „Inference“ bezeichnet und erfordert deutlich weniger Rechenleistung. Das AI-Modell wurde erstellt.

Während der Inferenz wird ein neues Bild (ein neues Brinell-Eindrückungsbild) in das neuronale Netzwerk eingegeben, dessen Gewichtungen während des Trainings bestimmt wurden. Der komplexe Algorithmus ist in der Lage, eigenständig eine „Maske“ zu berechnen, die auf das Eindrückungsbild gelegt wird, die Eindrückung exakt ausfüllt und die Kanten markiert, die dann leicht vom automatischen Bildverarbeitungssystem erkannt werden können.

Diese hochentwickelte Technologie erfordert keine speziellen Objektive und ermöglicht selbst bei Eindrückungen mit schlechter Sichtbarkeit – wie sie häufig bei flachen Eindrückungen auf rauen Oberflächen vorkommen – eine perfekte Erkennung und Messung.

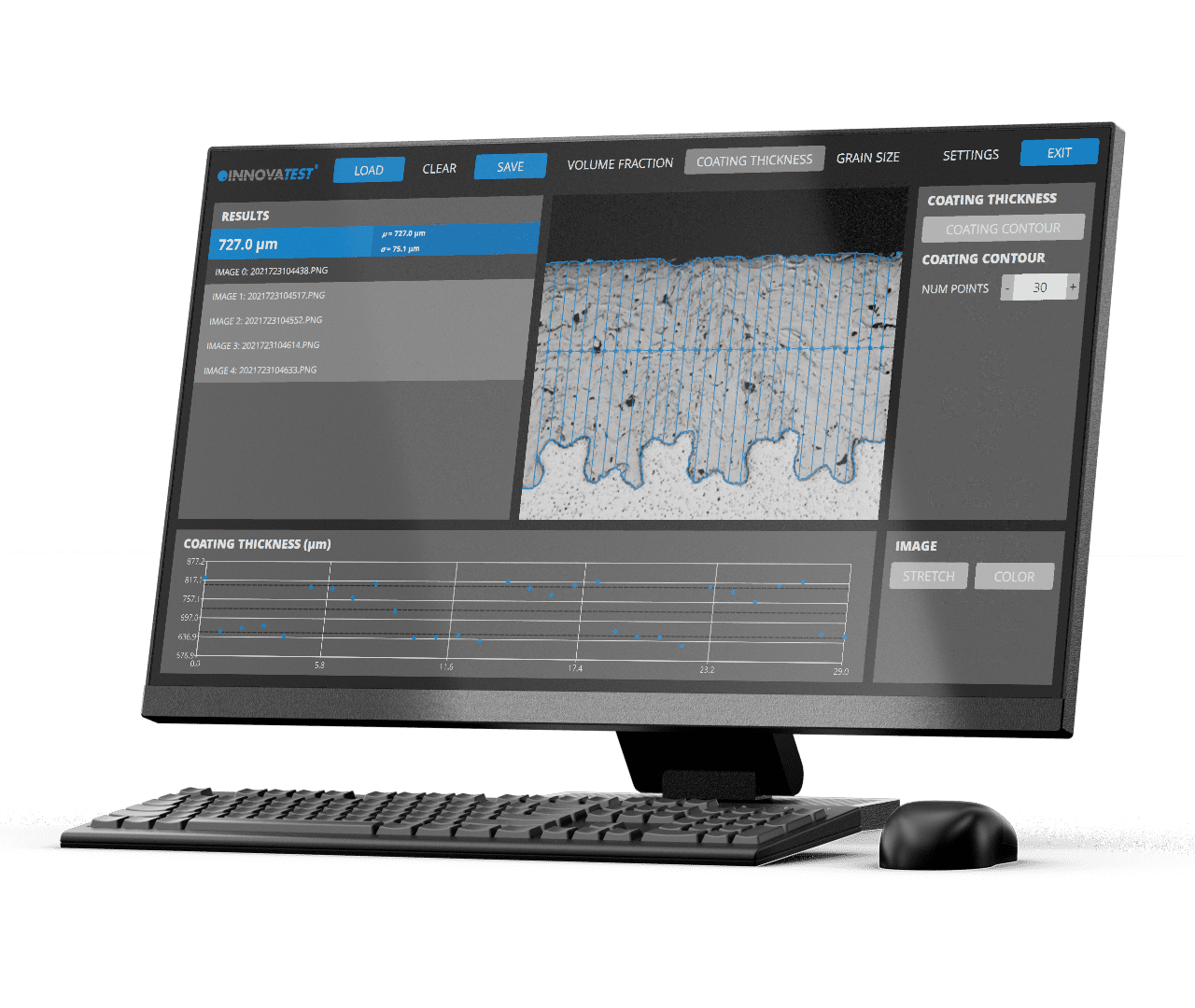

Die Metallographie wird zur Untersuchung von Metallen von Kupfer und Titan bis hin zu Eisen, Stahl und Legierungen jeglicher Art eingesetzt. Diese Untersuchungen können nun quantitativ und zuverlässig mit dem INNOVATEST Metalloscope™ 1 Softwaremodul durchgeführt werden, das auf den meisten unserer hochwertigen Härteprüfmaschinen* läuft.

*Die Funktionen der Metalloscope™ 1 Software hängen vom jeweiligen Prüfermodell ab.

Die Mikrostruktur von Metallen hat einen erheblichen Einfluss auf Eigenschaften wie Festigkeit und Korrosionsbeständigkeit. Daher ist die detaillierte Untersuchung der Mikrostruktur mit Hilfe der Mikroskopie sowohl in metallographischen Disziplinen als auch in vielen industriellen Anwendungen von zentraler Bedeutung.

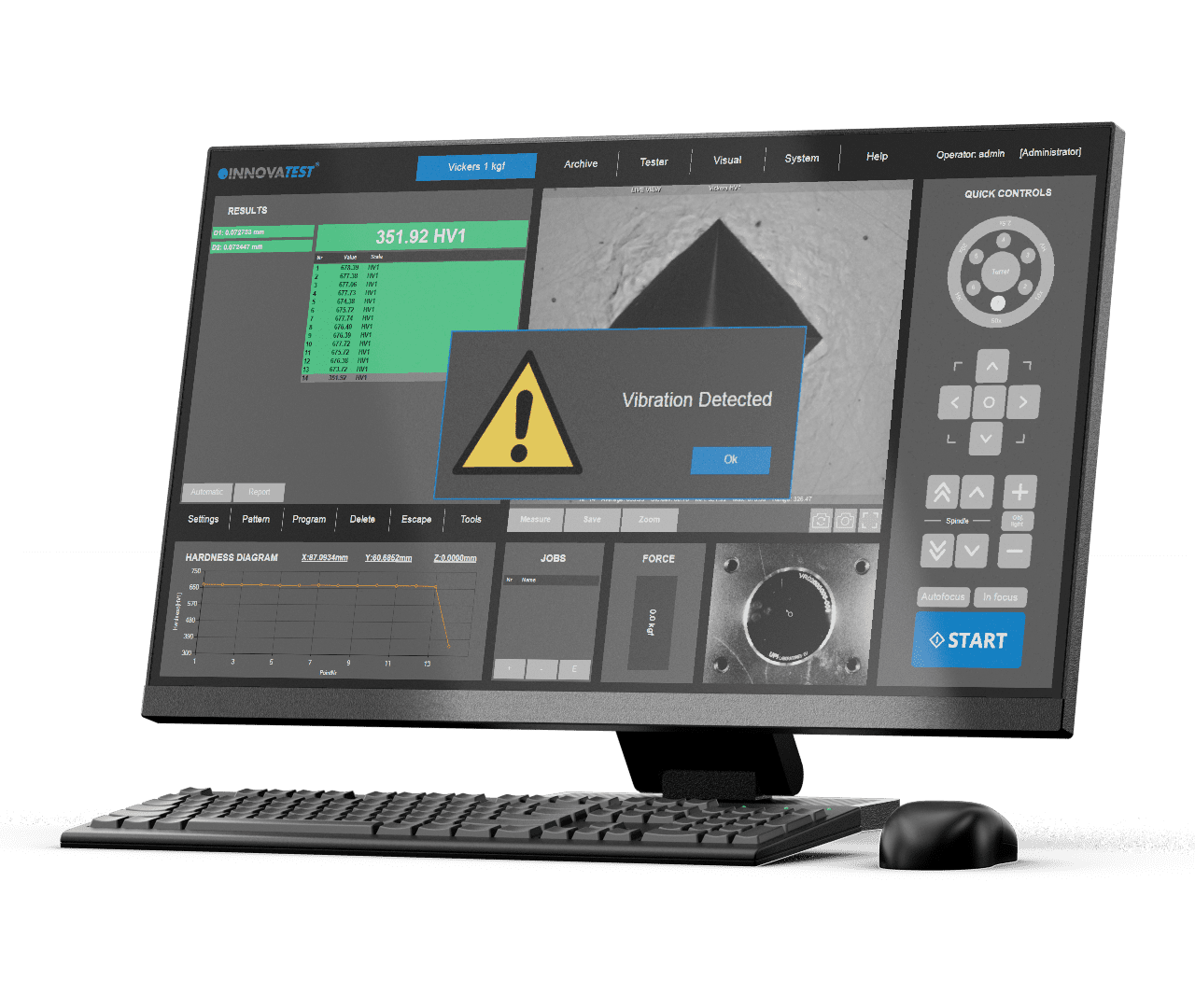

Die integrierte Hochpräzisions-Beschleunigungsmesser-Elektronik überwacht kontinuierlich die Stabilität der Umgebung Ihres Prüfers. Auch wenn der Prüfer über Vibrationsisolatoren (Maschinendämpfer) verfügt, ist die Installationsumgebung oft nicht ideal. Denken Sie an starken Verkehr, beladene Gabelstapler, Exzenterpressen oder andere Geräte, die die Installation auf dem Werkstattboden problematisch machen können.

In bestimmten Ländern oder Regionen der Welt, in denen leichte Erdbeben so häufig auftreten, dass sie kaum bemerkt werden, gibt das Vibrationsüberwachungssystem eine Warnmeldung aus und stoppt den Härteprüfprozess, um fehlerhafte Messergebnisse zu vermeiden.

Extreme hohe oder niedrige Temperaturen können nicht nur die Härtewerte Ihrer Maschine beeinflussen (denken Sie an die Installation in sehr warmen Ländern oder in der Nähe von Öfen), extreme Luftfeuchtigkeit kann sogar die empfindliche Elektronik beschädigen. Deshalb bieten wir Überwachung von Vibrationen, Temperatur und Luftfeuchtigkeit an.

Die Grundfunktion des Barcodelesers besteht darin, Daten in vordefinierte Benutzerfelder zu laden. Das BAR | QR-Code Modul von INNOVATEST verbindet die Maschine mit einer Datenbank oder einer Netzwerkumgebung und lädt Proben- und Stammdaten.

Ob es sich nun um das einfache Einfügen von Header-Dateien (einzeln oder seriell) oder die vollständige Integration von Lesegeräten für die automatische Auswahl von Datenbankvorlagen handelt – das Abrufen von Daten aus angeschlossenen ERP- oder Qualitätssystemen (optional) vereinfacht QR- und Barcodelesern komplizierte Arbeitsabläufe für den Bediener.

Der Scanner lädt alle Kundendaten in die Härteprüfmaschine und stellt sicher, dass die Prüfergebnisse automatisch in der entsprechenden Testbericht-Datenbank erfasst werden.

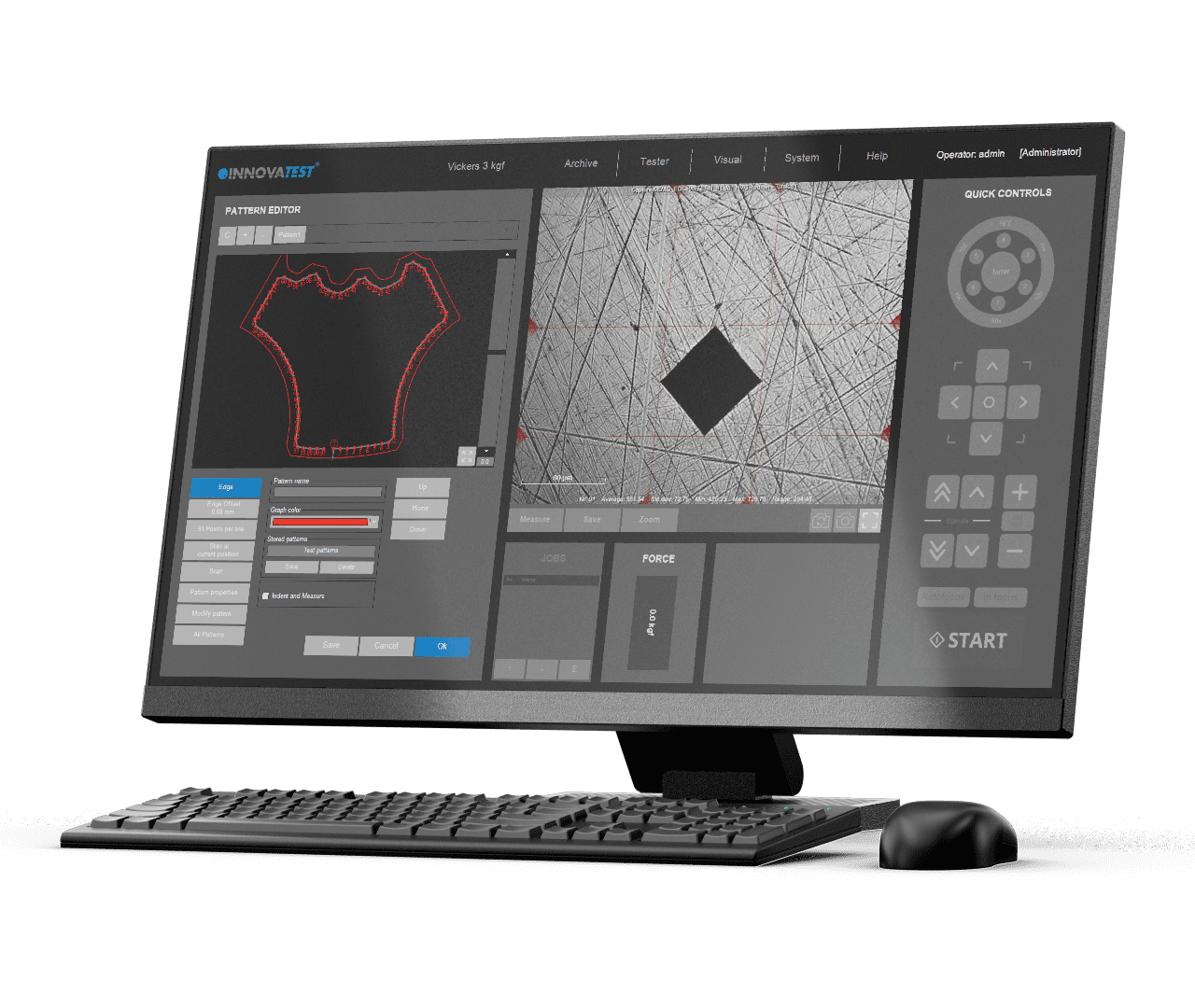

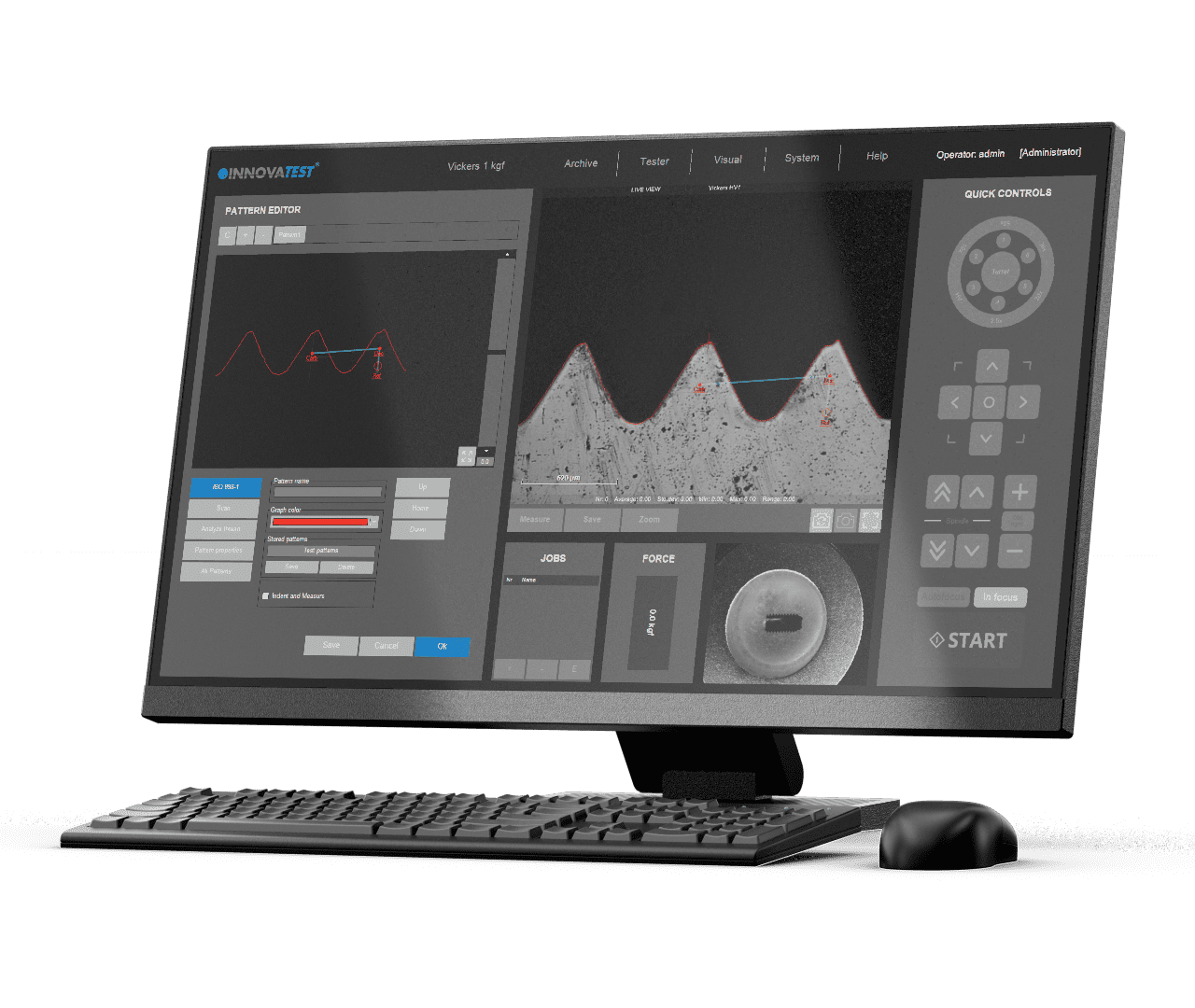

Der IMPRESSIONS™ Prüfmuster-Editor ermöglicht dem Nutzer die Erstellung einer unbegrenzten Anzahl von Prüfmustern mit einer großen Anzahl variabler Einstellung. Erstellen Sie Prüfmuster mit hoher Präzision und absoluten Freiheitsgraden. Kopieren & Einfügen eines Musters für den nächsten Prüfvorgang gehören zur typischen Nutzung.

Die Technik der Live-Ansichten und ein stufenlos arbeitender Übersichts-Zoom erübrigen das Verschmelzen (Stitching) von Mehrfachbildern. Kombinieren Sie verschiedene Prüfmuster-Vorlagen und kombinieren Sie diese mit differenten Prüflasten in einer gemeinsamen Sequenz. Alle Prüfeindrücke können individuell gekennzeichnet werden oder mit Bemerkungen versehen werden. Die Anmerkung wird in den Ergebnissen, in der Übersichts-Ansicht und im Ausdruck dargestellt – eine wichtige Funktion für z. B. Erstmuster-Berichte oder Schadensanalysen.

Sollte einmal ein größer Bildausschnitt notwendig sein, der sich nicht mit der Übersichtskamera realisieren lässt, kann mit der Funktion „Scan & Stitch“ (Scannen und Zusammenfügen) eine Übersicht des gesamten Probentisches erstellt werden. Es lassen sich auch Detailansichten größerer Bereiche der Probe erstellen. Diese (Detail-) Abbildungen können dann für Berichte oder für die Festlegung von Prüfmusterpositionen verwendet werden.

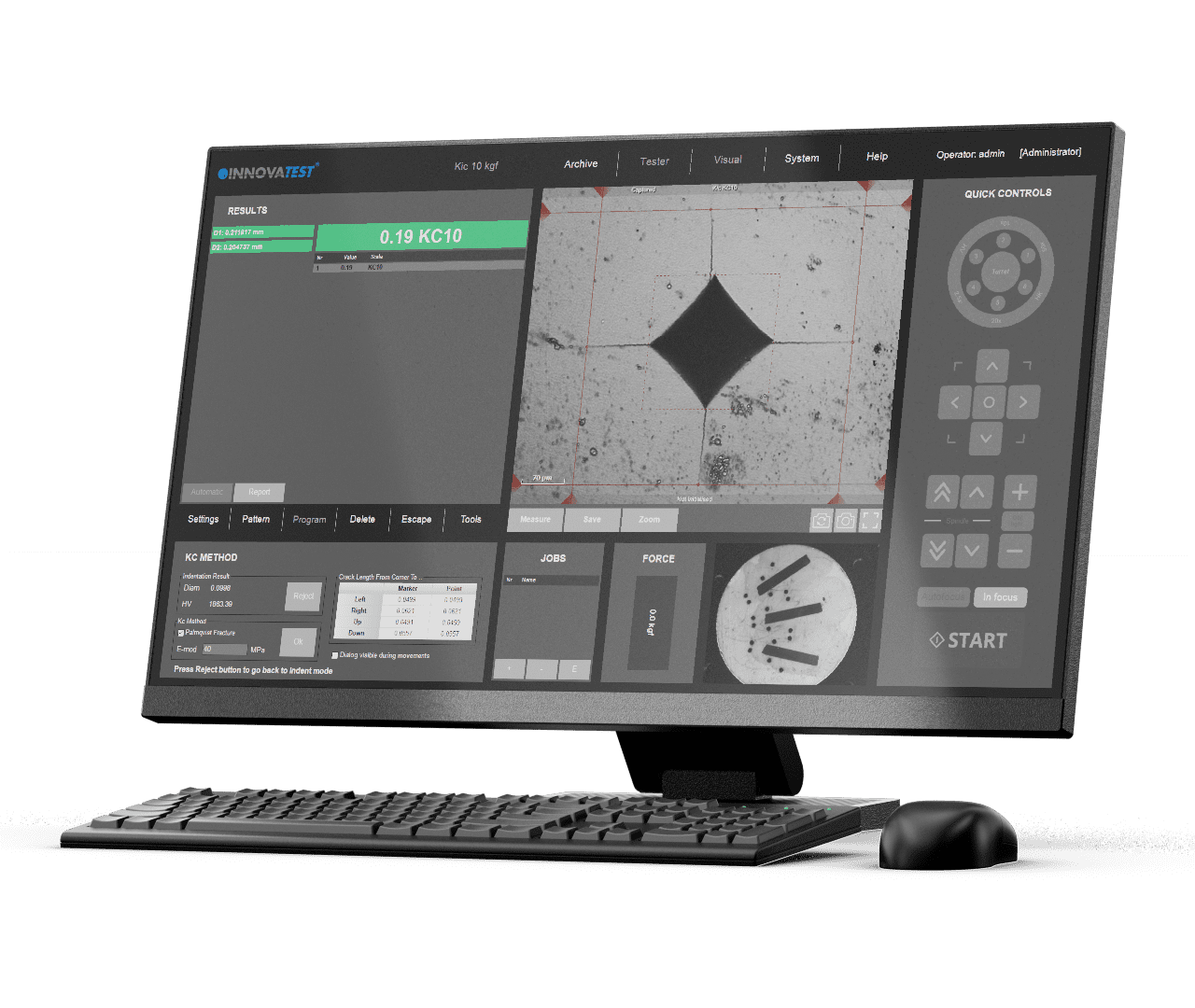

Für Anwendung bei denen tiefere Erkenntnisse des Material-Verhaltens (Riss und Rissfortschritt) erforscht werden müssen, steht das Software Modul KIC zur Verfügung. Mit diesem Modul kann das Risswachstum vorhergesagt und gemessen werden. Die Software unterstützt KIC – Risserkennung unter Last. Es kann zwischen den beiden Methoden – Palmqvist und Median-/ Radial-Risszähigkeit – gewählt werden.

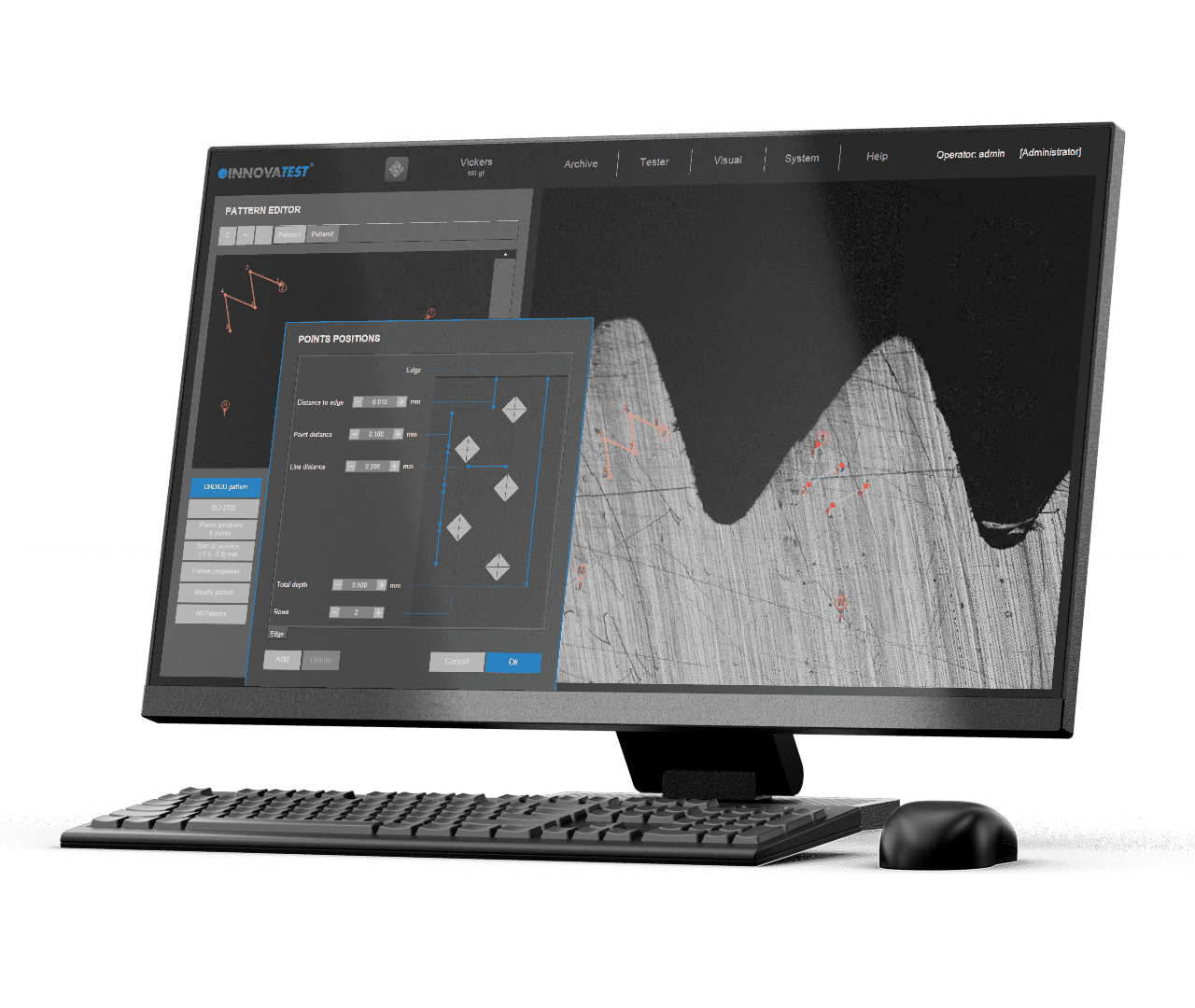

Diese Funktion scannt die äußere Kontur oder Teilabschnitte einer Probe. Sie ist nutzbar mit jedem Objektiv, oder ultraschnell, in der gezoomten Ansicht der

Übersichts-Kamera. Das System scannt die gesamte definierte Kontur und speichert alle relevanten Daten in einem Zwischenspeicher.

Anschließend kann nach Wahl eine Anzahl von Prüfpunkten innerhalb dieser Kontur oder in ausgewählten Abständen relativ zur Kante gesetzt werden. Diese Funktionserweiterung ermöglicht eine vollautomatisch Durchführung von Härteprüfungen und ist ein ausgezeichnetes Hilfsmittel um z. B. ein 2D- oder 3DHärte-Mapping (2D / 3D Darstellung der Härte-Homogenität) durchzuführen.

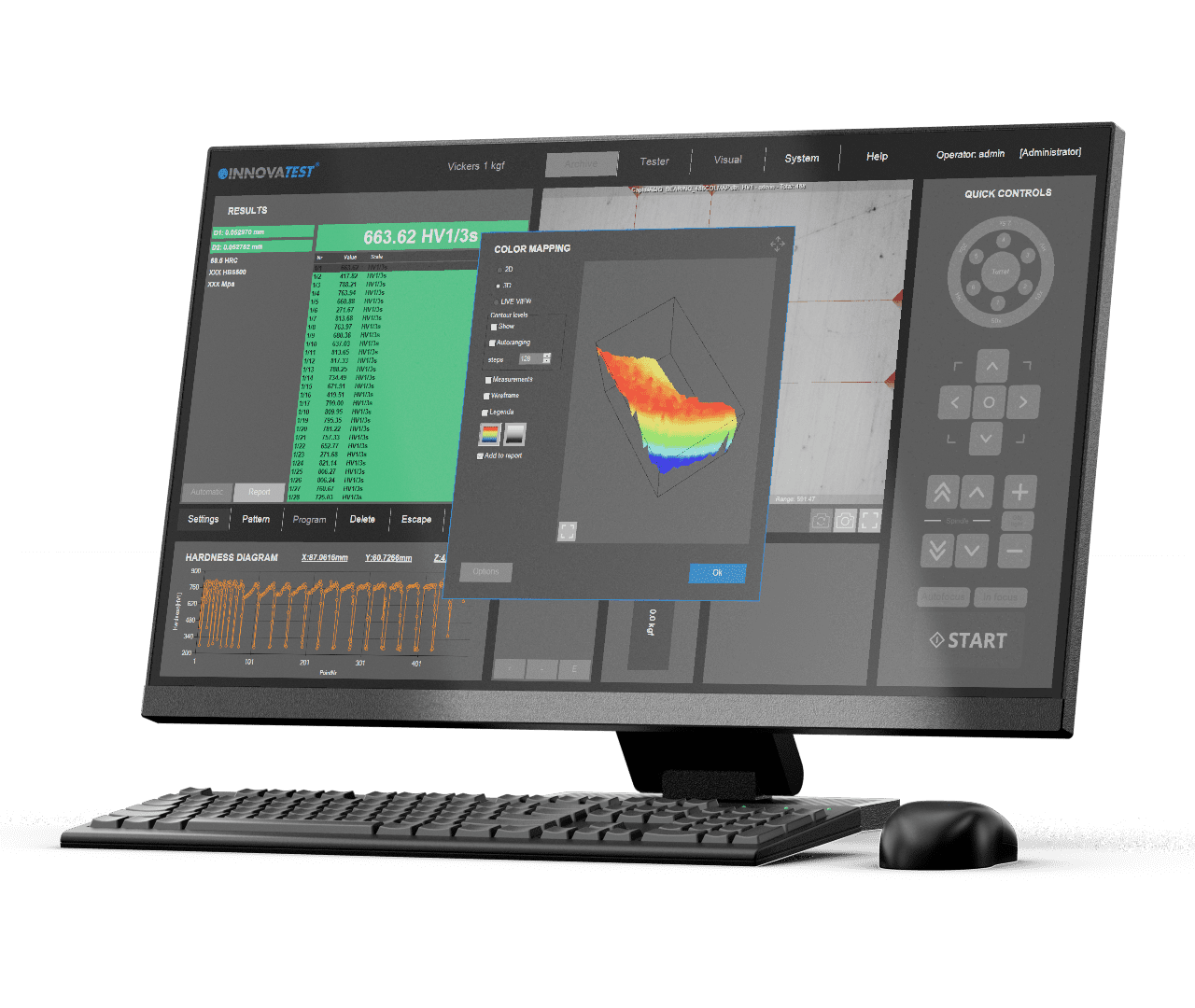

Diese optionale Software Modul 2D Scanning ist ein perfektes Werkzeug zur Sicherstellung der Material-Homogenität eines gesamten Querschnitts, speziell bei der Wärmebehandlung von Proben, eine wichtige Funktion für die Materialforschung, in der Schweißnahtprüfung und bei Schadensuntersuchung.

Neben der Darstellung als 2D Diagramm kann die Software ebenfalls eine 3D Grafik erzeugen. Das Software Modul Härte-Scan beinhaltet sowohl die 2D als auch 3D

Darstellung.

Das Modul Zeichnen und Messen bietet die Möglichkeit einfach Abstände, Längen und Winkel auf Ihrer Probe direkt zu messen.

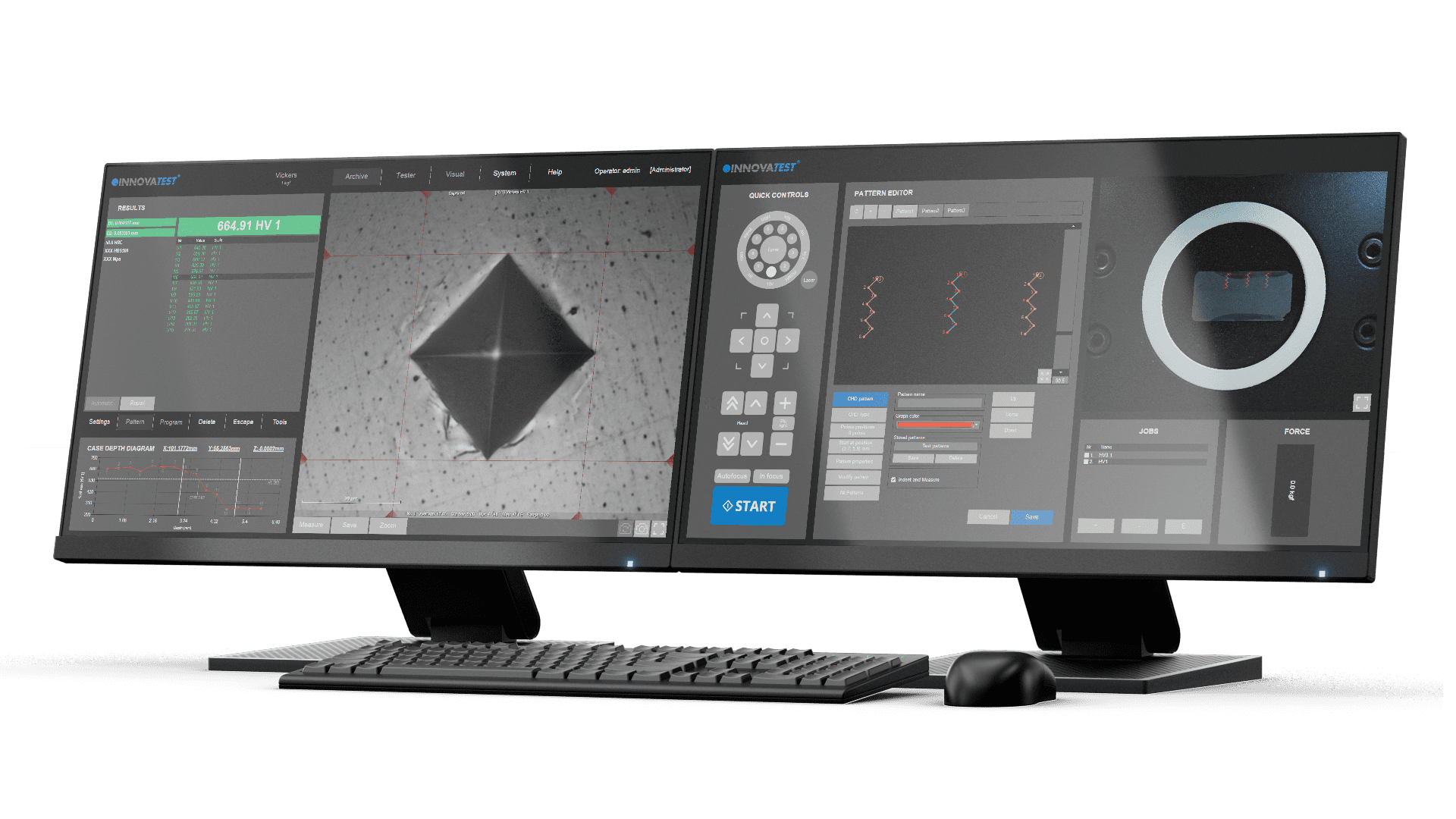

Der in dieser Industrie einzigartige, kapazitive 15” Touchscreen Bildschirm in Portrait-Ansicht bietet Platz für alle erdenklichen Anwendung. Doppelbildschirm: Für anspruchsvolle Anwender kann ein zweiter vertikal oder horizontal angeordneter 15” – 24” Monitor angeschlossen werden.

Für didaktische Zwecke in Schulen und Universitäten kann ein Full-HD Projektor (Beamer) an den HDMI Ausgang angeschlossen werden. Mit diesen zahlreichen Optionen der Hard- und Software-Konfiguration, jährlichen Updates und komfortablen Upgrades ist IMPRESSIONS™ wahrlich die führende Software in der Härteprüf-Industrie.

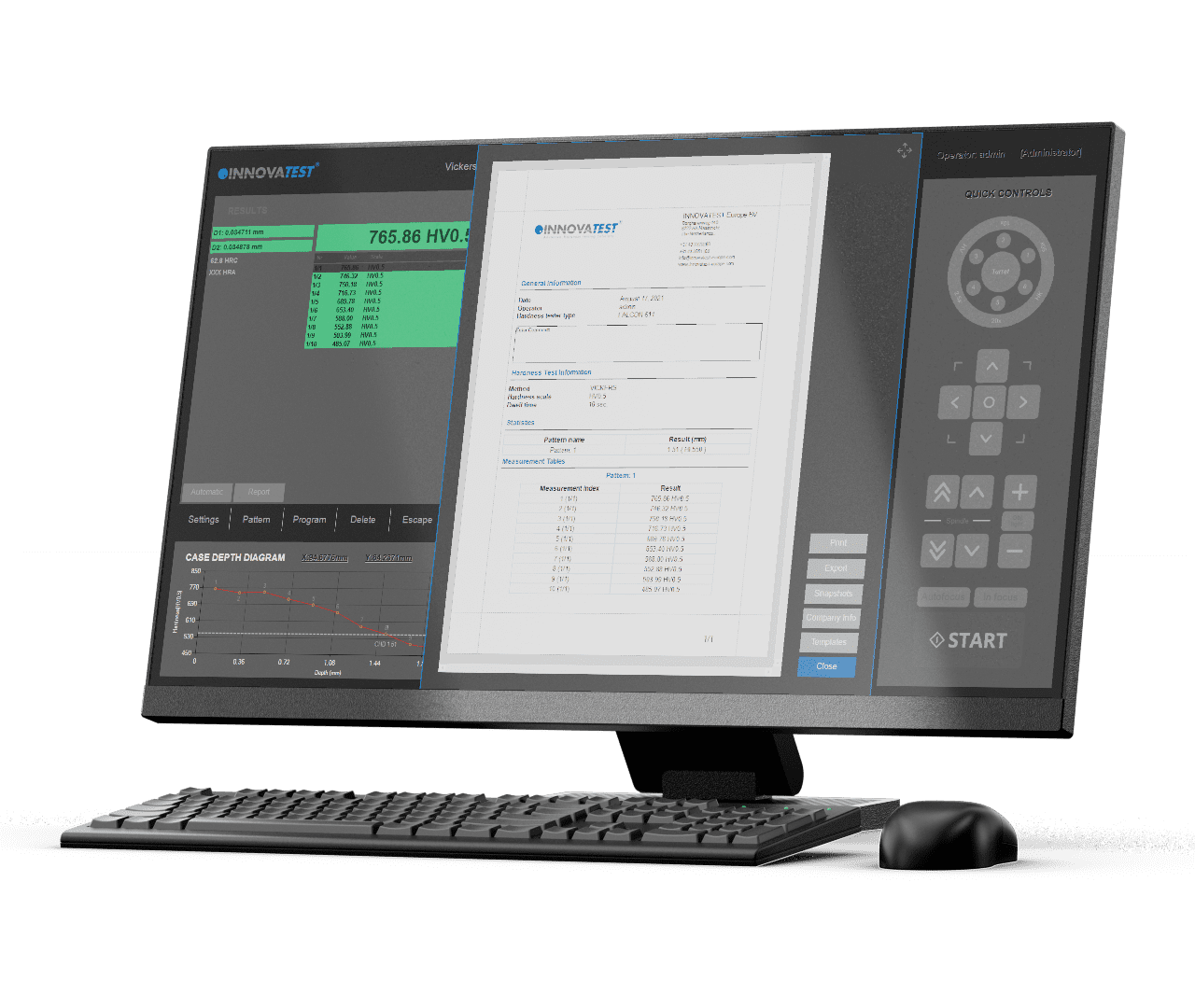

Der Reportgenerator unterstützt die individuelle Gestaltung des Prüfberichts in einer leicht bedienbaren Nutzeroberfläche und ermöglicht die Integration Ihrer Firmierung und des Firmenlogos, der Prüfergebnisse, Grafiken und Bilder der Härteprüf-Eindrücke. Die Datei kann mit einem Laserdrucker gedruckt oder in eine

PDF-Datei umgewandelt werden. Alternativ kann der Inhalt als CSV-Datei exportiert werden um in anderen MSOffice-Anwendungen oder einer CAQ-Software weiterverarbeitet zu werden

Mit dieser praktischen Funktion lassen sich in IMPRESSIONS™ Screenshots des

Betrachtungsbereichs erstellen. Die Aufnahmen können mit Kommentaren

versehen und gespeichert oder zur weiteren Bearbeitung in das Prüfprotokoll

kopiert werden.

Eine Technologie die automatisch oder per Mausklick die Kante einer Probe erkennt. Diese Funktion dient der Ermittlung und Festlegung der Startposition für eine CHD

Prüfung oder andere Prüfaufgaben.

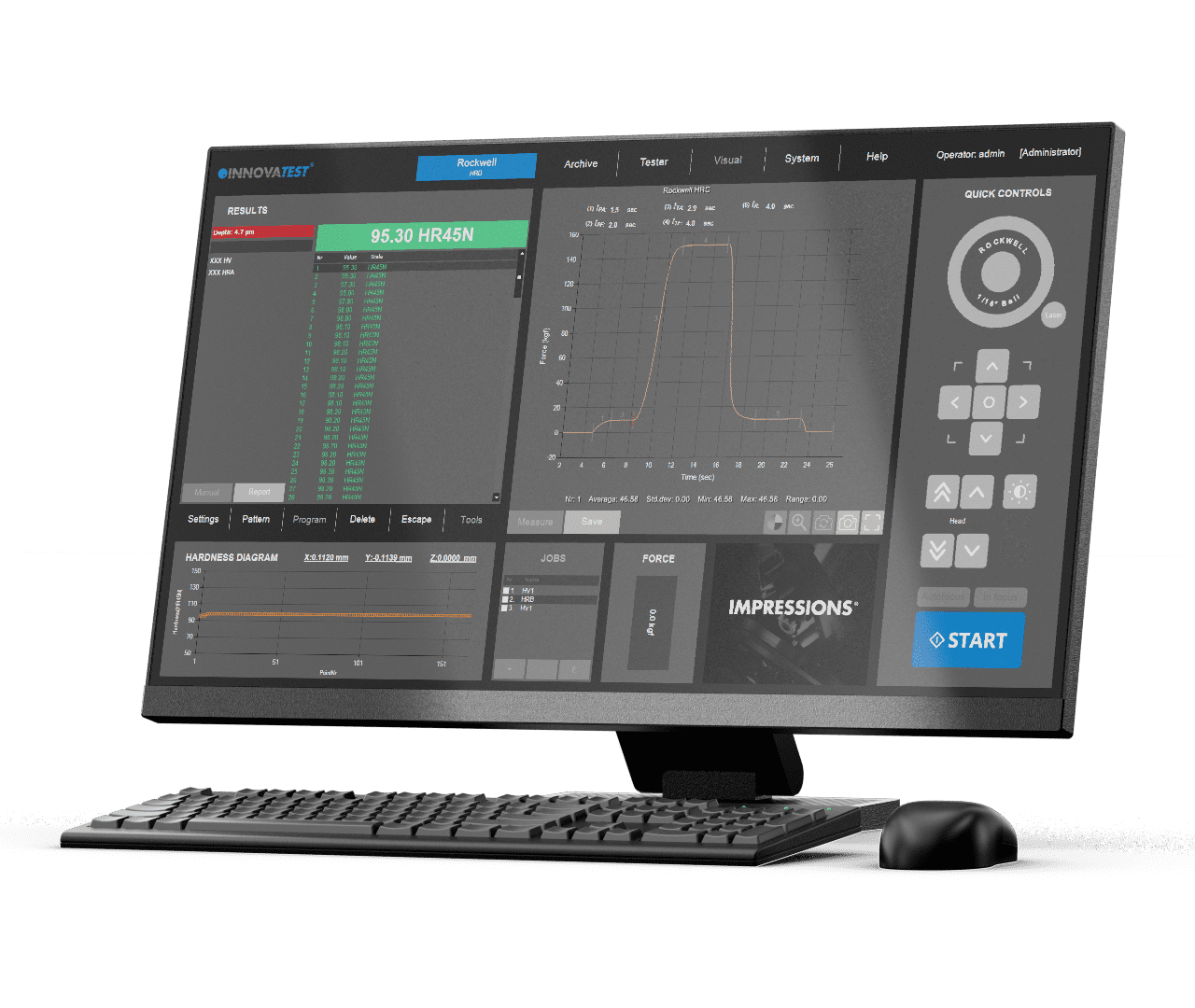

Diese Funktion zeigt die Eindringtiefe des Eindringkörpers im Material während der Durchführung einer Rockwell-Messung an. Das Kraft/Tiefe-Diagramm visualisiert das Verhältnis zwischen Eindringtiefe und aufgebrachter Kraft.

Ein spezielles IMPRESSIONS™ Modul ermöglicht die einfache Konfiguration und vollautomatische Durchführung der Härteprüfung gemäß ISO 898 – 1 zur Bestimmung der Randentkohlung an Gewinden von Schrauben.

Für wiederkehrende Aufgaben bietet IMPRESSIONS™ die Möglichkeit zum

Einrichten und Speichern benutzerdefinierter Prüfprogramme. Dabei kann für jede Aufgabe ein sogenannter Job erstellt werden. Alle anwendungsspezifischen Parameter wie Härteskala, Prüflast, Verweildauer, Prüfpositionen, Umwertung und die Berichtsvorlage werden in diesem Job gespeichert.

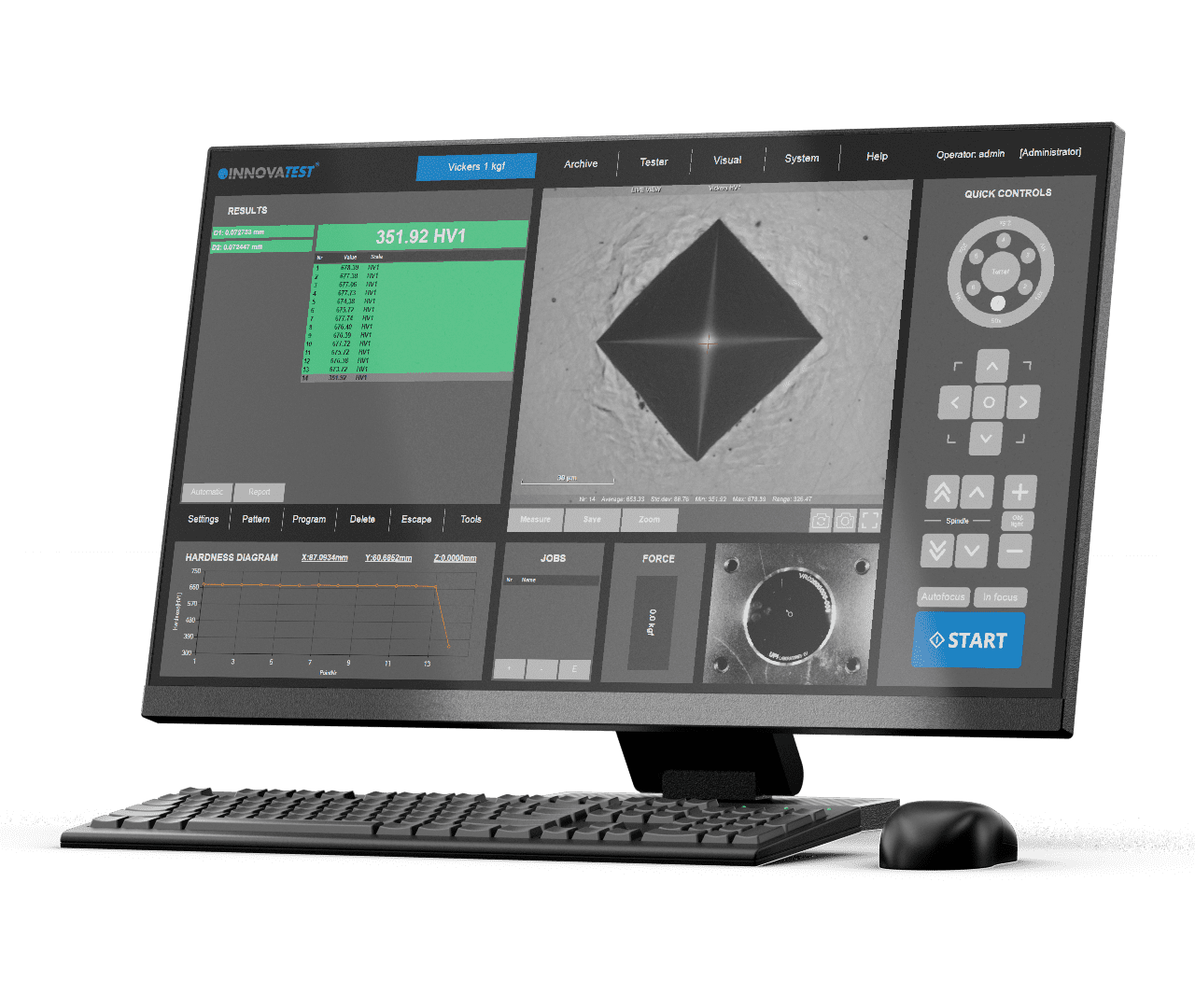

Die manuelle Positionierung von Messfaden-Linien ist nicht mehr erforderlich. Die automatische Bildanalyse von IMPRESSIONS™ besitzt verfeinerte Auswertealgorithmen und wertet die Diagonalen der Härteprüfeindrücke auch an sehr schlechten oder verkratzten Oberflächen normkonform aus. Trotzdem können Sie jederzeit in den manuellen Messmodus wechseln und eine manuelle Auswertung vornehmen.

Dazu verschieben Sie die Messlinien per Touchfunktion auf dem Monitor oder mittels im Lieferumfang enthaltener Maus. Je nach Probenoberfläche kann zur Kontrasterhöhung die Farbe der Messlinien angepasst werden. Um sicherzustellen, dass eine Differenz der Diagonalen erkannt wird aktivieren Sie die Symmetrieüberwaschung. Alle Härtewerte können nach ISO 18265, ISO 50150, ASTM E140 in andere Skalen umgewertet werden.

Die Durchführung normkonformer Prüfungen zur Bestimmung von CHD

/ SHD / NHD kann individualisiert werden. Die Prüfungen können aus der

Übersichts-Ansicht oder Mess-Ansicht gestartet werden. In die Prüfsequenz

können zusätzliche Prüfpositionen für die Bestimmung der Kernhärte (mit anderen Prüflasten) gesetzt werden.

Um diese Prüfungen normkonform durchführen zu können überwacht und korrigiert die Software die Einhaltung der vorgeschriebenen Mindestabstände. Nutzen Sie die Funktion “Prüfdauer-Optimierung”: Alle Eindrücke werden gesetzt, die automatische Auswertung startet und stoppt sobald die Grenzhärte unterschritten wird.

Dieses speziell entwickelte Software-Modul ermöglicht die normkonforme

Prüfung von Schweißnähten nach ISO-Standard. Durch die Einblendung

und Überlagerung vorkonfigurierter, verschieb- und streckbarer Prüfmuster-

Skizzen in das Livebild der Schweißnaht gelingt die Ausrichtung der Prüfpositionen im Handumdrehen. Die Eindrücke werden – unter Beachtung der erforderlichen Distanzen – in den Grundwerkstoff, die Wärmeeinflusszone und das Schmelzgut sowie die Fusionslinien gesetzt, ausgewertet und dokumentiert.

Diese Anwendung wurde in enger Zusammenarbeit mit Herstellern von

Munitionshülsen entwickelt. Möglich sind Einzel- oder Serienprüfungen

von Munitionshülsen gemäß den Anforderungen dieser Industrie. Die

vollautomatische Prüfsequenz generiert einen detaillierten Bericht mit einzelnen

Messwerten, einer Statistik und einer „GO / NO-GO“-Anzeige. Außerdem

sind detaillierte Einstellungen für Wiederholungsmessungen möglich.

Weitere Informationen erhalten Sie jederzeit gern von unserem Vertrieb.